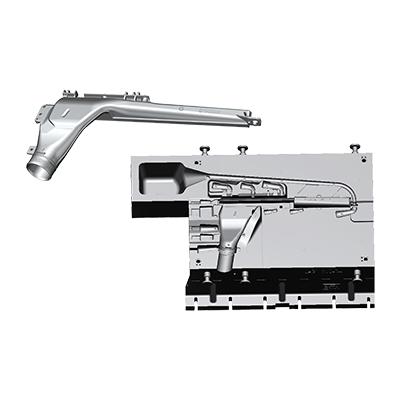

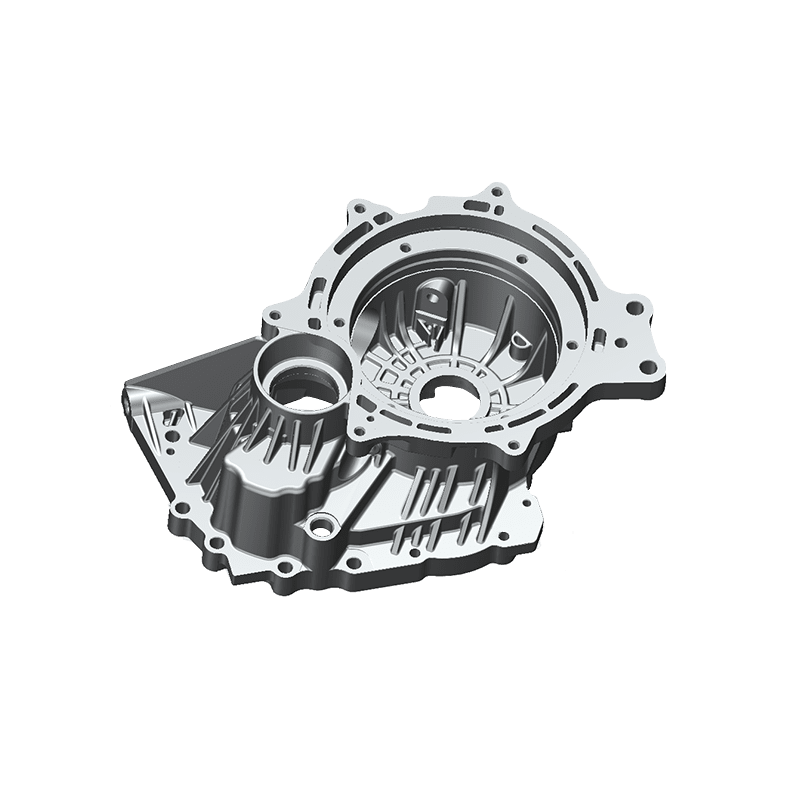

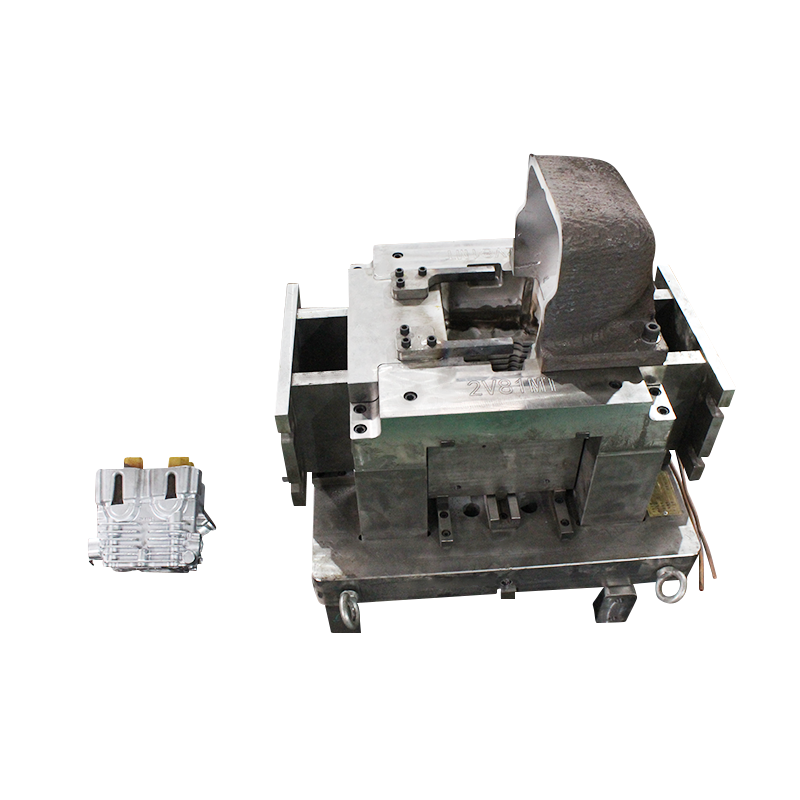

Das Wärmeableitungslayout von Zylinderkopfform ist ein entscheidender Faktor im Formenbau, der unmittelbar die Temperaturverteilung, die Kühlwirkung der Form und die Feinheit des Endproduktes beeinflusst. Während des Formverfahrens des Zylinderkopfs muss der Schimmel bei hohen Temperaturen und hoher Belastung wirken. Durch ein gutes Wärmeableitungsdesign kann die Temperatur erfolgreich gesteuert, Formverformungen verhindert, die Produktionsleistung verbessert und die Genauigkeit und Feinheit des Zylinderkopfs sichergestellt werden.

Kühlkanaldesign

Kühlkanalformat

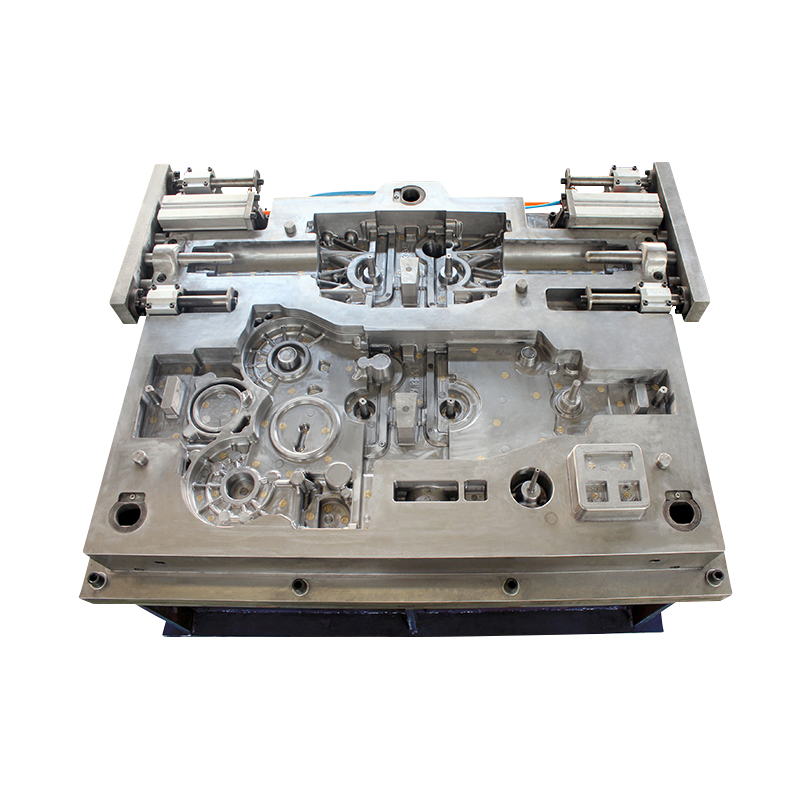

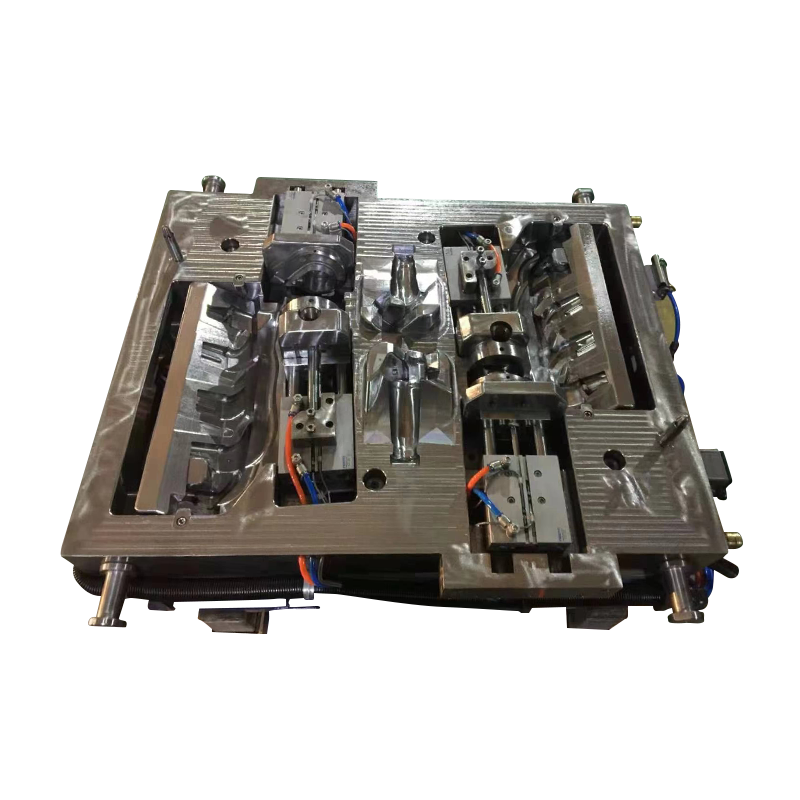

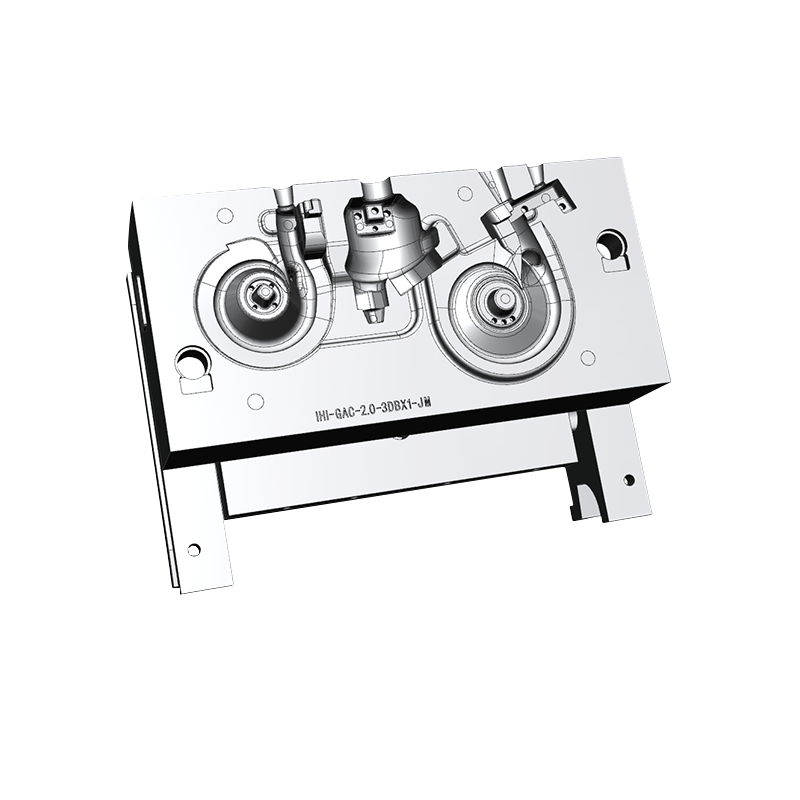

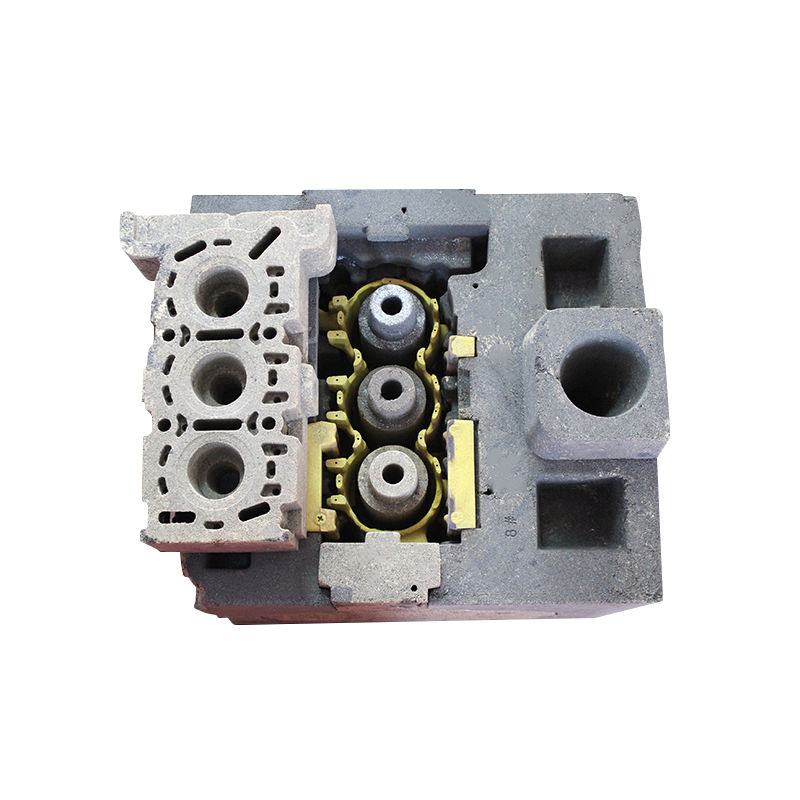

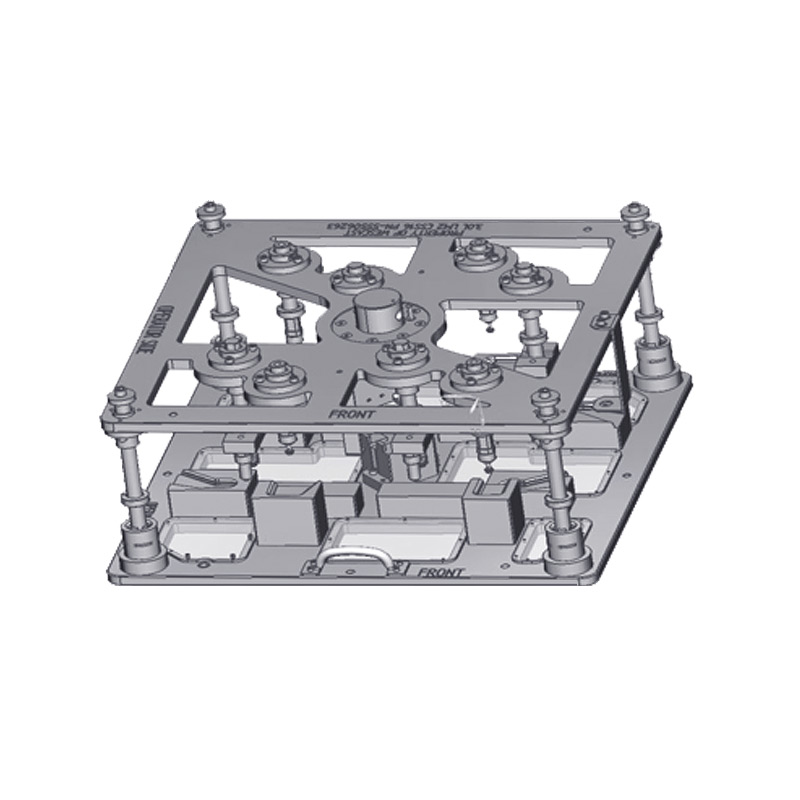

Der Kern der Wärmeableitungsplanung ist die kostengünstige Installation von Kühlkanälen, um sicherzustellen, dass die Formoberfläche schnell und reibungslos gekühlt werden kann. Bei der Anordnung der Kanäle sollten die Zylinderkopfgeometrie, die Dickenverteilung und die Metallverbindung zu den Strömungswegen berücksichtigt werden. Üblicherweise werden Kühlkanäle durch CNC-Bearbeitung in den Schimmel und nahe an der Oberfläche des Schimmelhohlraums eingebettet, um die Wärmeableitung zu verbessern.

Länge und Form des Kühlkanals

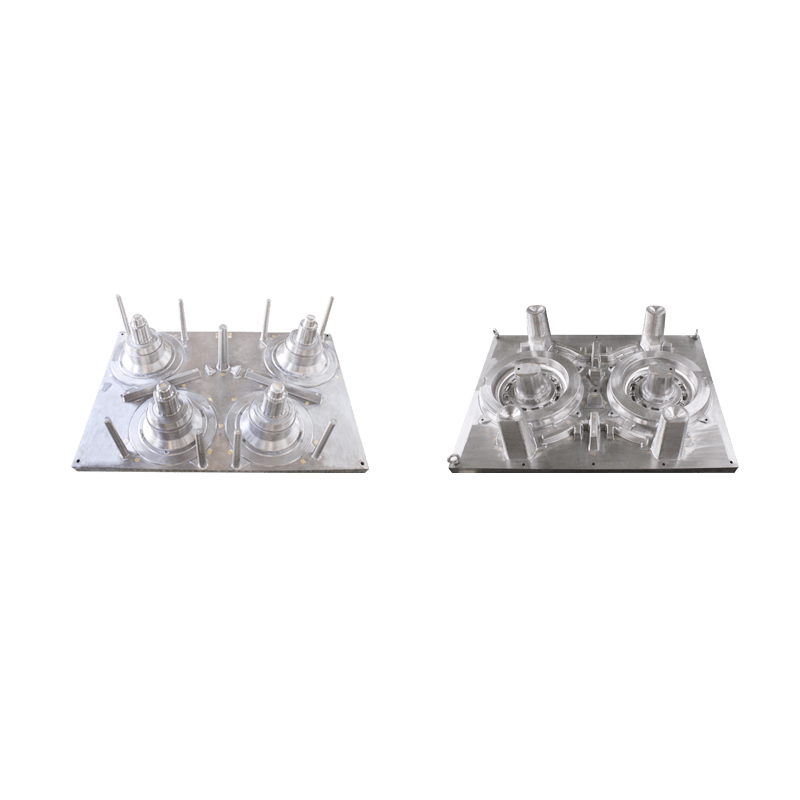

Das Design der Größe und Form der Kühlkanäle muss vollständig auf der Grundlage der Eigenschaften des Zylinderkopfs und des Formprozesses optimiert werden. Durch eine angemessene Auswahl des Durchmessers, des Abstands und der Form der Kanäle kann die Temperaturverteilung des Schimmels erfolgreich kontrolliert und eine Überhitzung oder Unterkühlung in der Nähe vermieden werden, wodurch die Formung des Zylinderkopfs zufriedenstellend verbessert wird.

Auswahl des Kühlmediums

Kühlendes Wasser

Üblicherweise werden in Kühlkanälen zur Wärmeableitung Wasser oder andere Kühlmedien eingesetzt. Die hohe Wärmeleitfähigkeit und das Gleichgewicht von Wasser machen es zu einem häufig verwendeten Kühlmedium. Gleitgeschwindigkeit, Temperatur und Belastung des Kühlwassers müssen genau kontrolliert werden, um zu einem bestimmten Zeitpunkt des Formprozesses eine optimale Wärmeableitung zu gewährleisten.

Temperaturmanagementmaschine

Temperatursensor

Um die Temperatur präzise steuern zu können, werden in der Regel Temperatursensoren in der Form installiert. Diese Sensoren können Temperaturanpassungen am Formboden und an den Kühlkanälen in Echtzeit erkennen und genaue Kommentaraufzeichnungen für die automatische Temperaturverwaltungsmaschine liefern.

Gerät zur Temperaturmanipulation

Moderne Zylinderkopfformen werden im Allgemeinen mit einem fortschrittlichen Temperaturkontrollgerät vorbereitet, um die Formtemperatur durch Steuerung der Flüssigkeitstemperatur und der Driftrate innerhalb des Kühlkanals zu modifizieren. Dieses System kann basierend auf aktuellen Temperaturdaten automatisch Änderungen vornehmen, um sicherzustellen, dass der Schimmel während der gesamten Dauer des Produktionssystems eine stabile Temperatur beibehält.

Pусский

Pусский Spanisch

Spanisch