Die hohe Präzision von Schwerkraftgussformen wird durch eine vielschichtige Steuerung und Optimierung erreicht, eine wichtige Technologie in der Gussindustrie. Beim Schwerkraftgussverfahren hat die Präzision der Form direkten Einfluss auf die Qualität des Gussstücks. Daher sind Formdesign, Materialauswahl, Herstellungsprozess und Qualitätskontrolle Schlüsselfaktoren für die Präzision der Form.

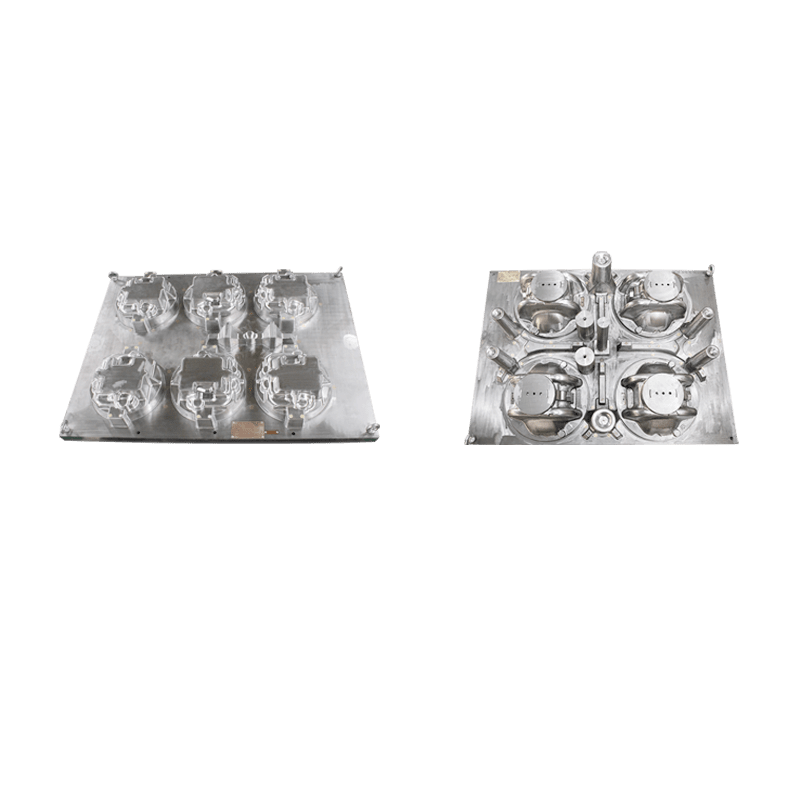

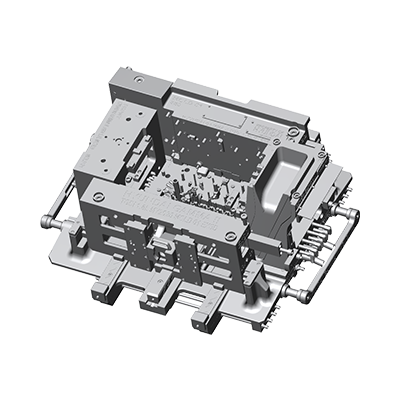

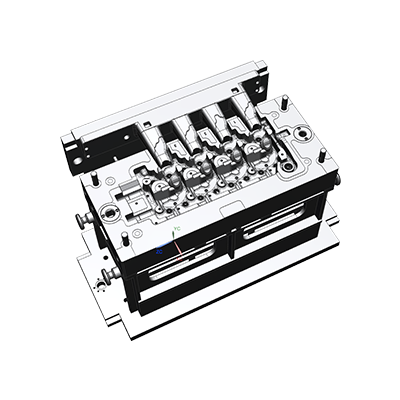

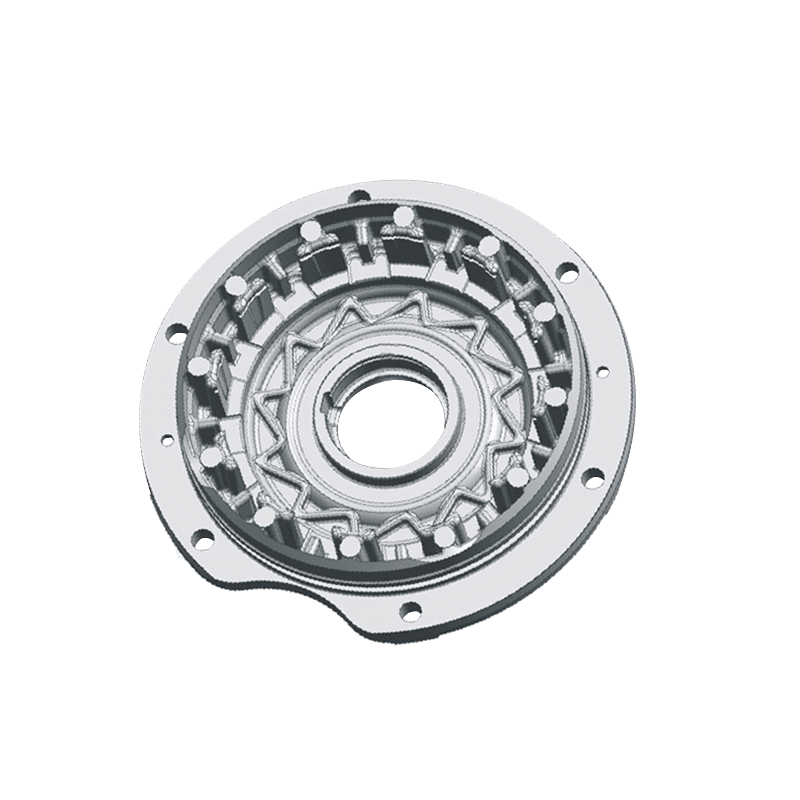

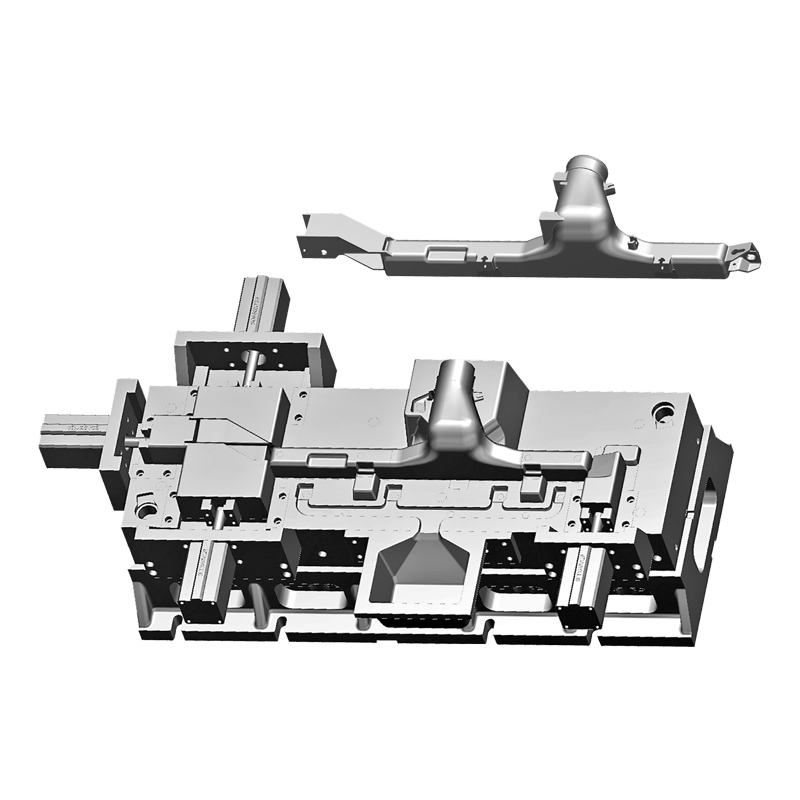

Das Formendesign ist ein wichtiger Faktor für die hohe Präzision von Kokillen für den Schwerkraftguss. Bei der Formgestaltung ist es notwendig, die Größe, Form und strukturellen Eigenschaften des Gussstücks zu berücksichtigen und die Struktur des Formhohlraums und die Platzierungsposition angemessen zu gestalten. Durch den Einsatz von Konstruktionssoftware wie CAD/CAM kann die Form dreidimensional modelliert und der Formfluss analysiert werden, um die Formstruktur zu optimieren, thermische Spannungen und Verformungen zu reduzieren und die Präzision des Gussstücks zu verbessern. Gleichzeitig ist die Auswahl des richtigen Formmaterials entsprechend den spezifischen Anwendungsanforderungen auch ein wichtiger Bestandteil des Formendesigns.

Auch die Wahl des Formmaterials hat einen wichtigen Einfluss auf die Präzision von Kokillen für den Schwerkraftguss. Das Formmaterial muss über eine gute Wärmeleitfähigkeit und thermische Stabilität verfügen, um sicherzustellen, dass das Gussstück während des Abkühlvorgangs gleichmäßig schrumpft und Verformungen reduziert werden. Zu den gängigen Formmaterialien gehören Gusseisen, Stahlguss, Aluminiumlegierungen usw., und das geeignete Material wird entsprechend den spezifischen Anwendungsanforderungen ausgewählt. Gleichzeitig ist eine strenge Qualitätskontrolle des Formmaterials erforderlich, um sicherzustellen, dass seine Qualität den Standardanforderungen entspricht.

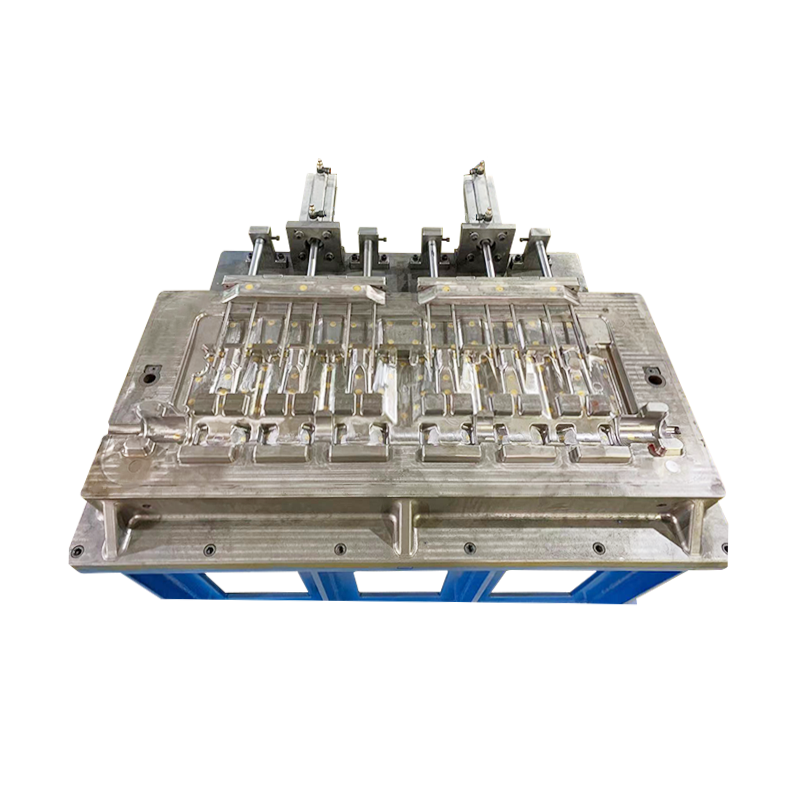

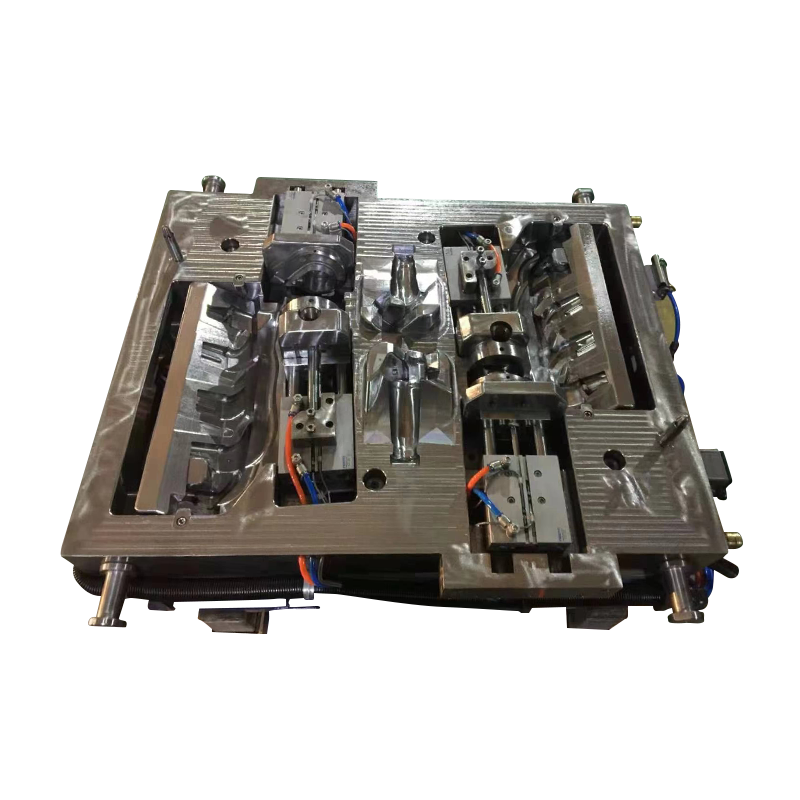

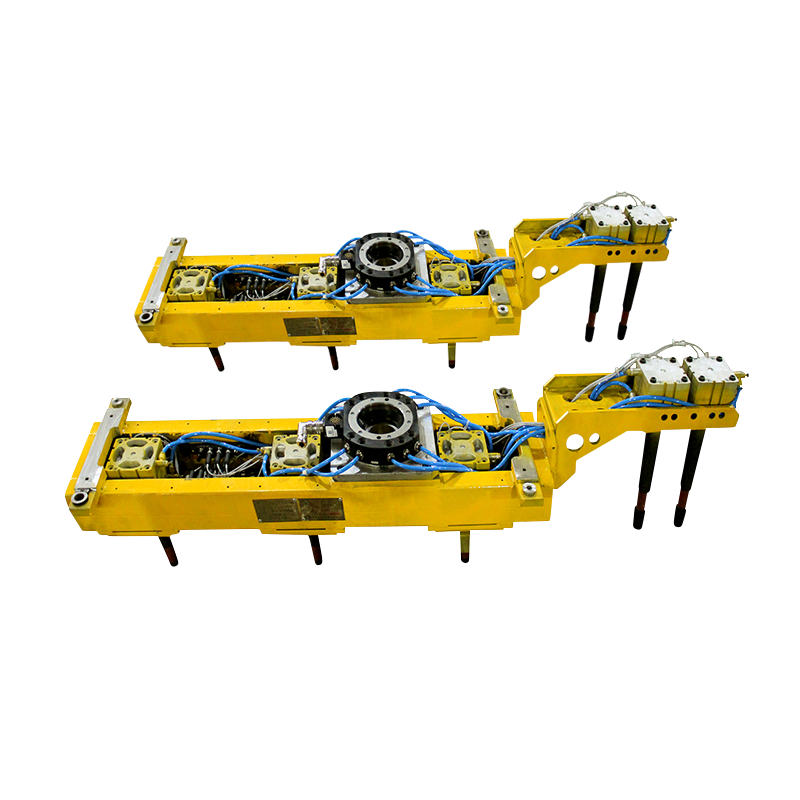

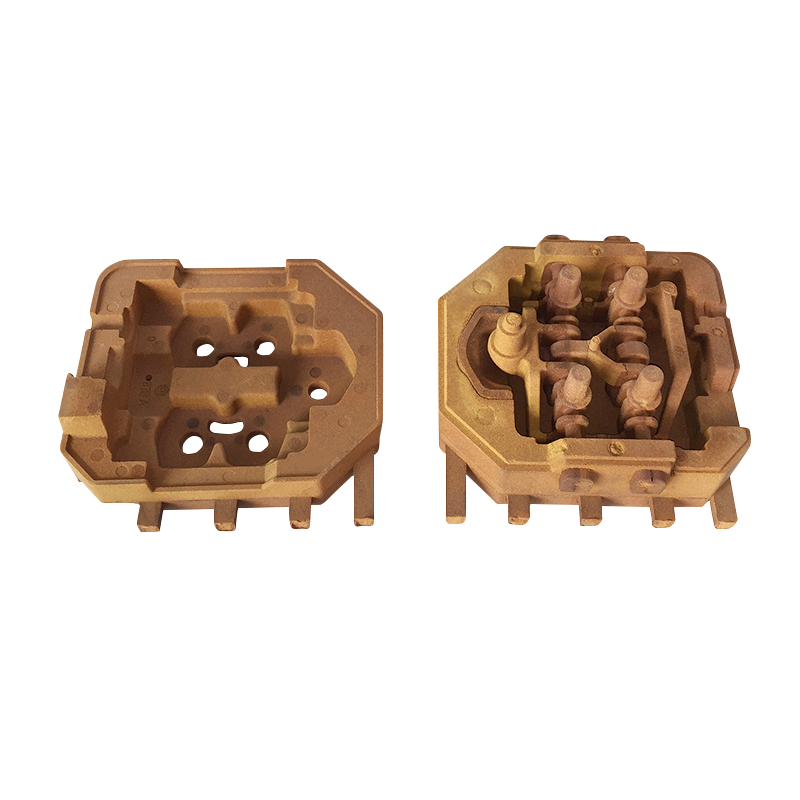

Die Verarbeitungsgenauigkeit und Prozesskontrolle bei der Formenherstellung sind entscheidend für die Genauigkeit von Schwerkraftgussformen. Die Verarbeitungsgenauigkeit von Formen umfasst die Maßhaltigkeit, Oberflächenrauheit und Formgenauigkeit von Formen. Im Formenherstellungsprozess sind hochpräzise Verarbeitungsgeräte und -prozesse wie CNC-Bearbeitungszentren, Drahtschneidemaschinen usw. erforderlich, um die Genauigkeitsanforderungen der Form sicherzustellen. Gleichzeitig müssen auch die Wärmebehandlung und die Oberflächenbehandlung der Form streng kontrolliert werden, um die Härte und Verschleißfestigkeit der Form zu verbessern.

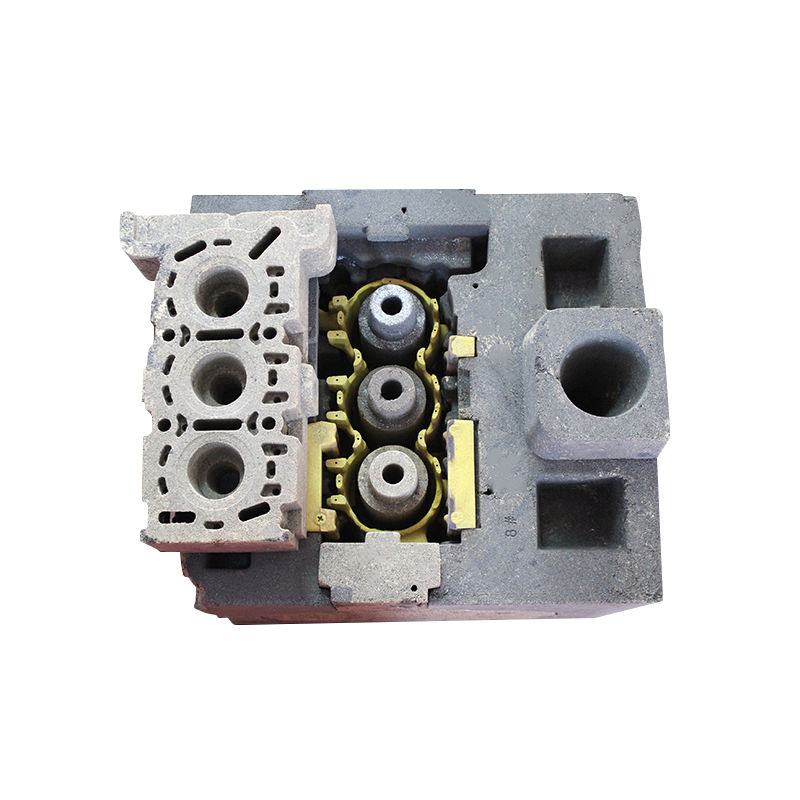

Die Optimierung und Kontrolle der Parameter des Gießprozesses sind auch der Schlüssel zur Erzielung einer hohen Präzision von Kokillen für den Schwerkraftguss. Zu den Parametern des Gießprozesses gehören Gießtemperatur, Gießgeschwindigkeit, Abkühlzeit usw. Durch die sinnvolle Auswahl und Anpassung dieser Parameter können der Fluss und der Erstarrungsprozess der Metallschmelze gesteuert, Fehler wie thermische Spannung und Lunker reduziert und die Genauigkeit erhöht werden der Gussteile verbessert werden. Gleichzeitig kann bei großen Formen das segmentierte Gießen verwendet werden, um Temperaturgradienten und thermische Spannungen zu reduzieren und die Gesamtgenauigkeit der Gussteile zu verbessern.

Pусский

Pусский Spanisch

Spanisch