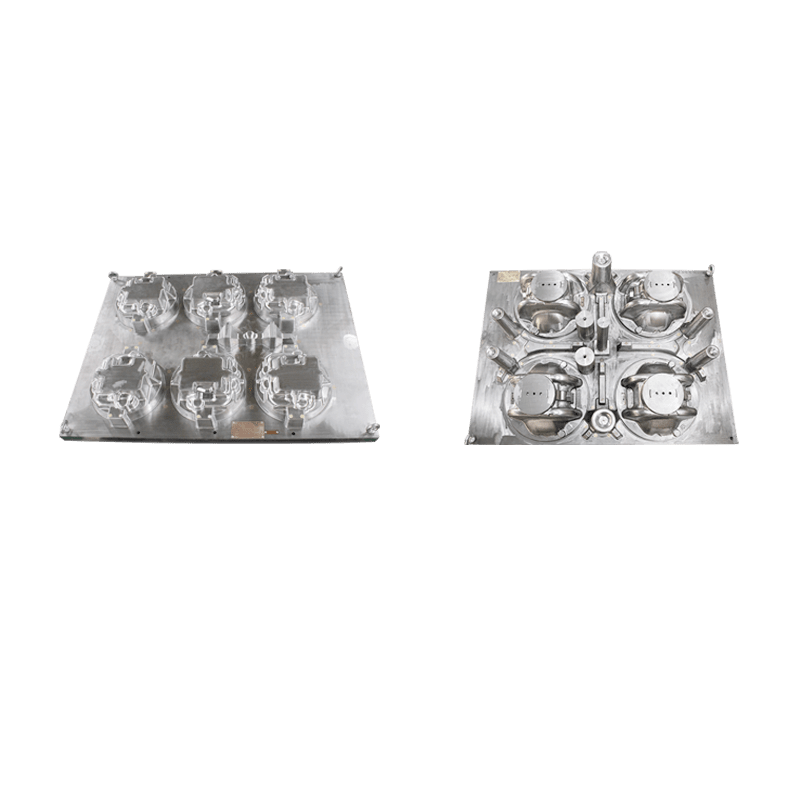

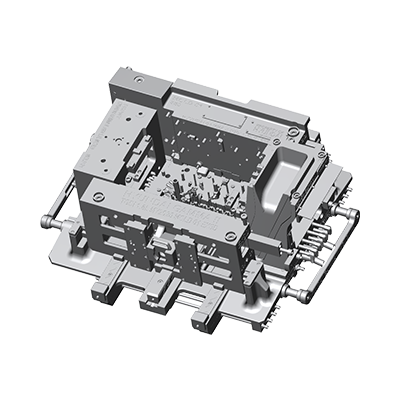

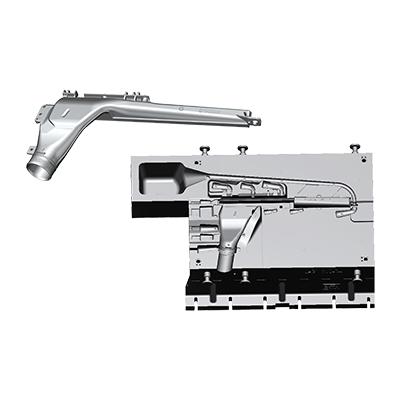

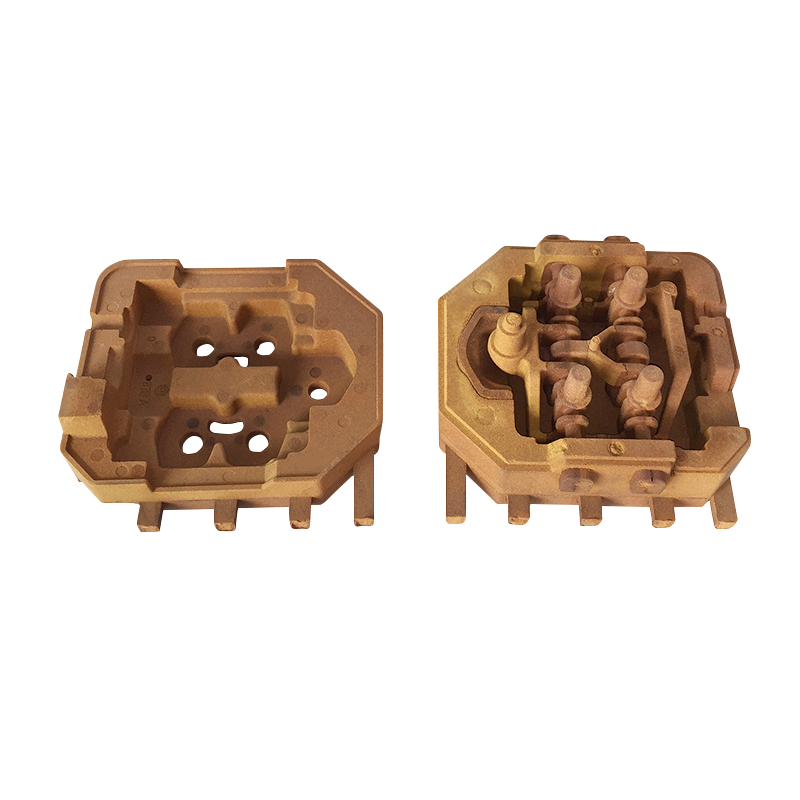

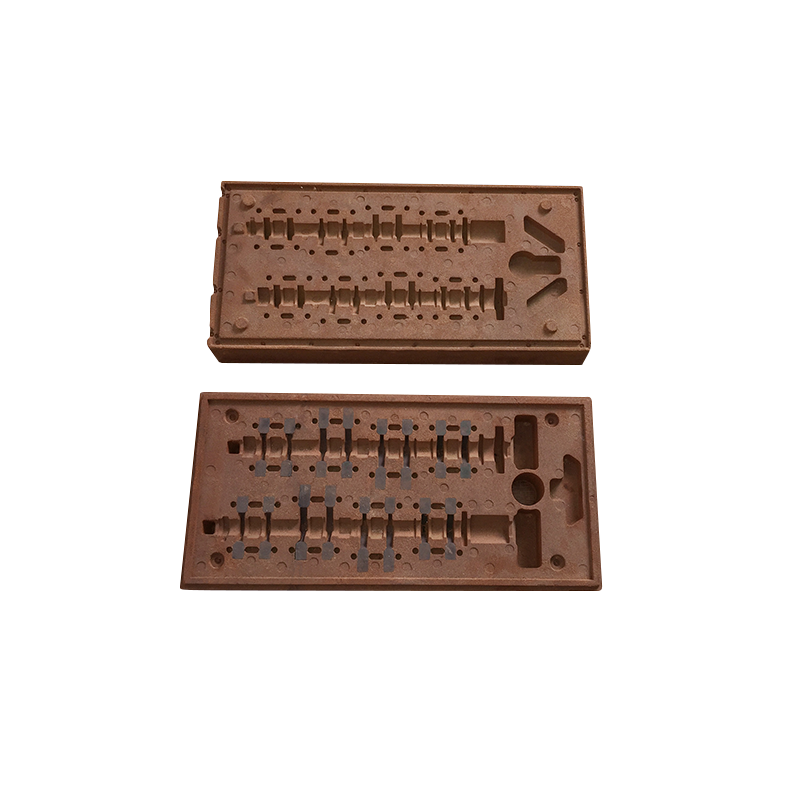

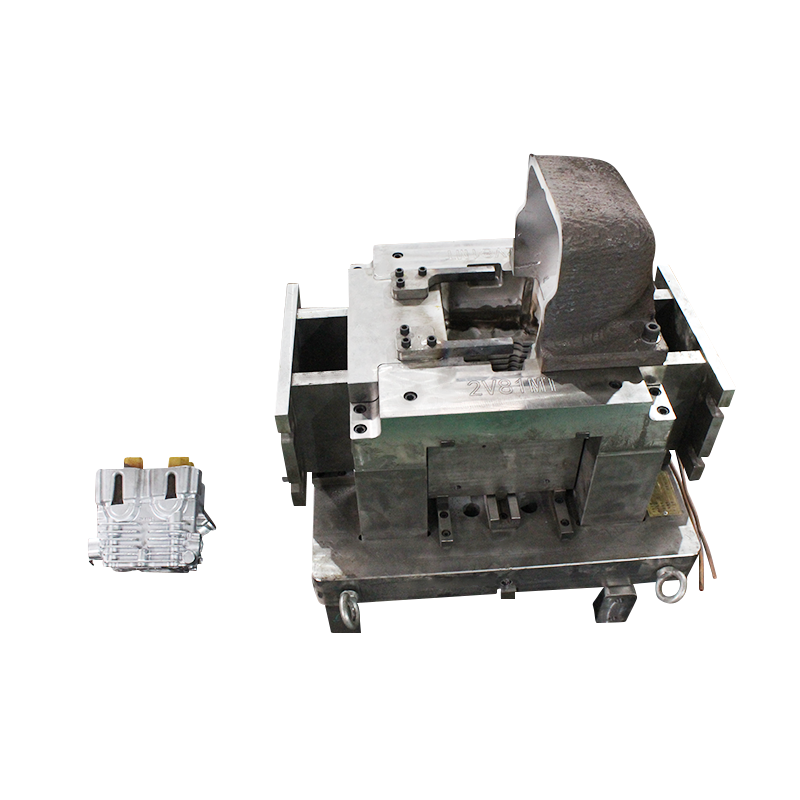

Im Prozess von Zylinderblockform Konstruktion und Herstellung, die Genauigkeit von Geometrie und Größe ist die primäre Überlegung. Die Struktur des Zylinderblocks ist komplex und enthält normalerweise mehrere Zylinderbohrungen, Kühlkanäle und Verbindungslöcher. Die genaue Reproduktion dieser Merkmale ist entscheidend für die Gesamtleistung des Motors. Während der Entwurfsphase verwenden Ingenieure eine computergestützte Design (CAD-Software), um eine detaillierte 3D-Modellierung durchzuführen, um sicherzustellen, dass die Geometrie der Form perfekt zum Zylinderblockdesign passt. Ein geringfügiger Fehler kann zu einer schlechten Anpassung des Zylinderblocks führen, der die Effizienz und Sicherheit des Motors direkt beeinflusst.

Die Materialauswahl ist auch ein wesentlicher Link bei der Konstruktion und Herstellung von Zylinderblockformen. Die für die Form verwendeten Materialien müssen einen hervorragenden Verschleißwiderstand, Hochtemperaturwiderstand und Korrosionsbeständigkeit aufweisen, um den Einfluss von Hochtemperaturmolzenmetall während des Gussprozesses zu bewältigen. Häufige Schimmelpilzmaterialien umfassen Gusseisen, Leichtmetallstahl und Aluminiumlegierung. Diese Materialien müssen nicht nur den Anforderungen an Stärke und Haltbarkeit erfüllen, sondern auch die Verarbeitbarkeit und Wirtschaft berücksichtigen. Bei der Auswahl von Materialien müssen die Ingenieure auch die erwarteten Lebensdauer- und Wartungskosten der Form bewerten, um die wirtschaftlichen Vorteile zu maximieren.

Das Design des Kühlsystems kann in der Schimmelpilzherstellung nicht ignoriert werden. Eine effektive Temperaturregelung ist für den Gussprozess von wesentlicher Bedeutung. Die Fluidität und Kühlrate von geschmolzenem Metall beeinflussen direkt die Qualität des Endprodukts. Eine angemessene Auslegung des Kühlsystems der Form, um eine gleichmäßige Abkühlung des Metalls in der Form zu gewährleisten, kann effektiv vermeiden, dass Gussfehler durch ungleiche Temperatur wie Poren und Risse verursacht werden. Durch die Optimierung des Layouts und des Flusses des Kühlkanals kann die Gusseffizienz erheblich verbessert und die Produktionskosten reduziert werden.

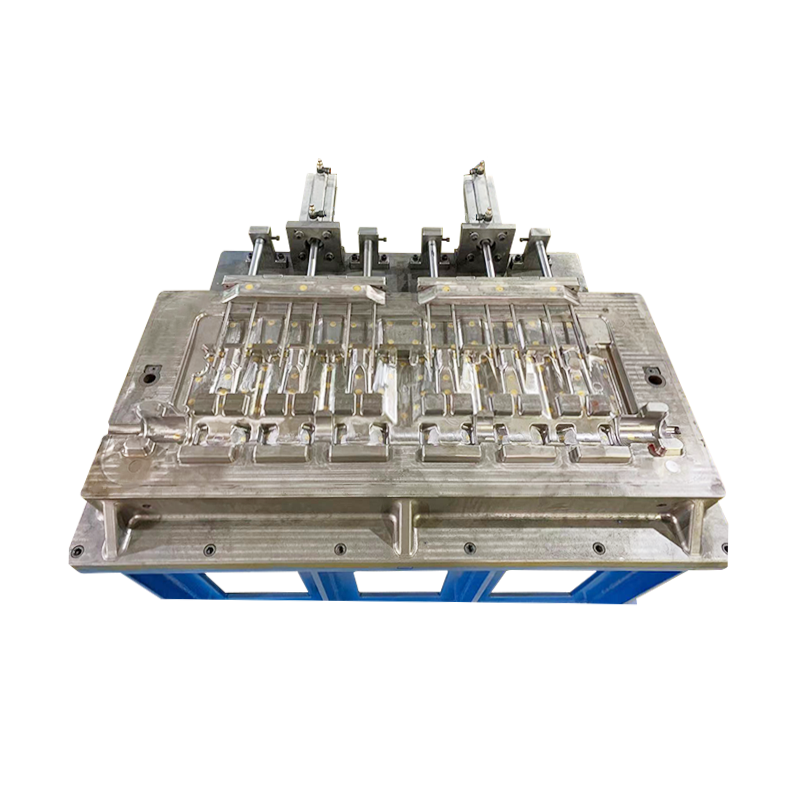

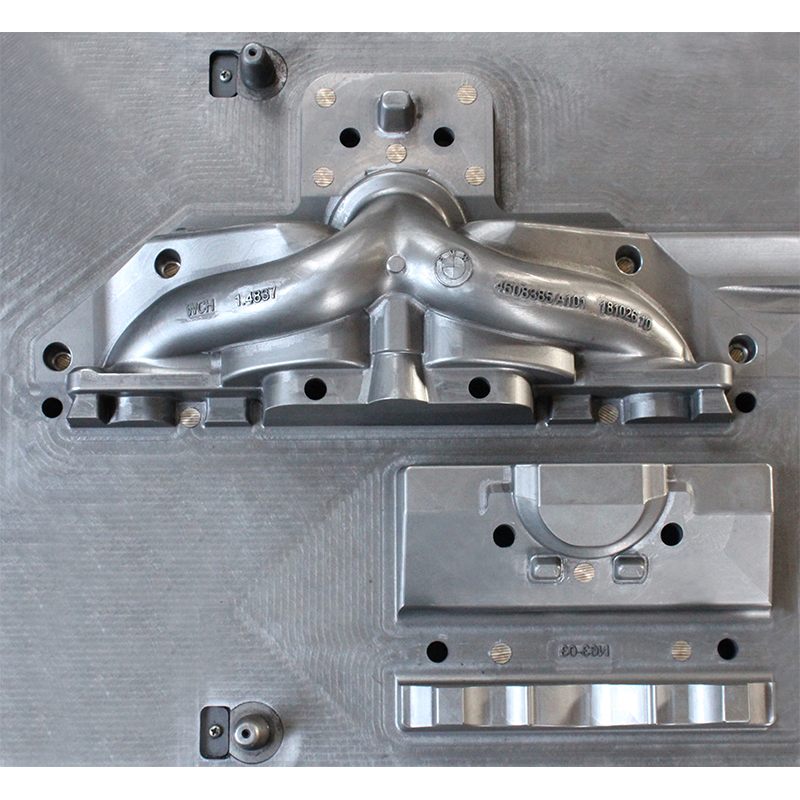

Die Verarbeitungstechnologie der Form ist auch ein wichtiger Faktor für die Gewährleistung ihrer Leistung. Die Herstellung von Zylinderblockformen beruht normalerweise auf hochpräzisen Verarbeitungstechnologien wie CNC-Fräs- und elektrischer Entladungsbearbeitung. Diese Prozesse können die genaue Anpassung der verschiedenen Komponenten der Form sicherstellen und die Gesamtleistung der Form verbessern. Während der Verarbeitung müssen die Ingenieure die Verarbeitungsparameter, einschließlich Schneidgeschwindigkeit, Vorschubgeschwindigkeit und Werkzeugmaterial, streng steuern, um den besten Verarbeitungseffekt zu erzielen. Zusätzlich kann die Oberflächenbehandlung der Form nicht ignoriert werden. Prozesse wie Polier- und Wärmebehandlung können die Verschleißfestigkeit der Form und die Oberflächenqualität des fertigen Produkts erheblich verbessern.

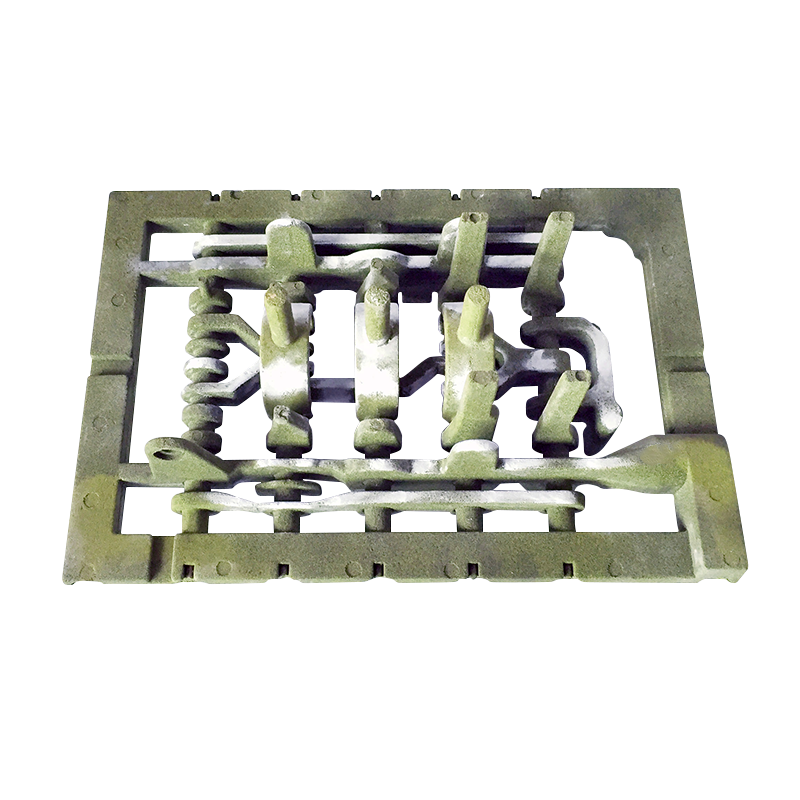

In der Versammlung und in der Inbetriebnahme der Form ist es wichtig, die genaue Anpassung jeder Komponente zu gewährleisten. Die Baugruppe der Form erfordert normalerweise mehrere Tests und Anpassungen, um den erwarteten Effekt während des Gussprozesses zu gewährleisten. Ingenieure müssen eine umfassende Bewertung der Form durchführen, die Verbindung und die Anpassung jeder Komponente überprüfen und die Stabilität und Zuverlässigkeit der Form bei der tatsächlichen Verwendung sicherstellen. Durch systematische Tests und Debugging können die Risiken im Produktionsprozess effektiv reduziert und die Qualität des Endprodukts verbessert werden.

Pусский

Pусский Spanisch

Spanisch