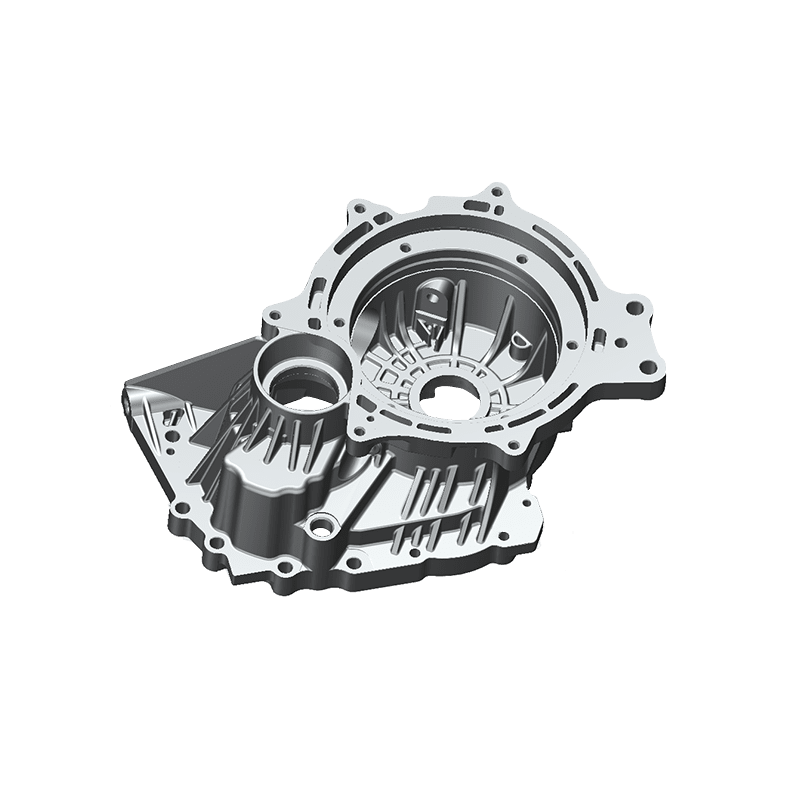

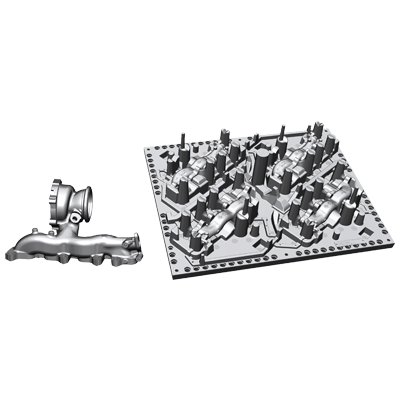

Schwerkraftguss ist ein beliebtes Herstellungsverfahren zur Herstellung einer Vielzahl komplexer Metallteile für verschiedene Branchen, darunter die Automobil-, Luft- und Raumfahrt- und Medizintechnik. Das Verfahren umfasst das Gießen von geschmolzenem Metall in eine Form, die so konstruiert ist, dass sie die gewünschte Form des Endprodukts erzeugt.

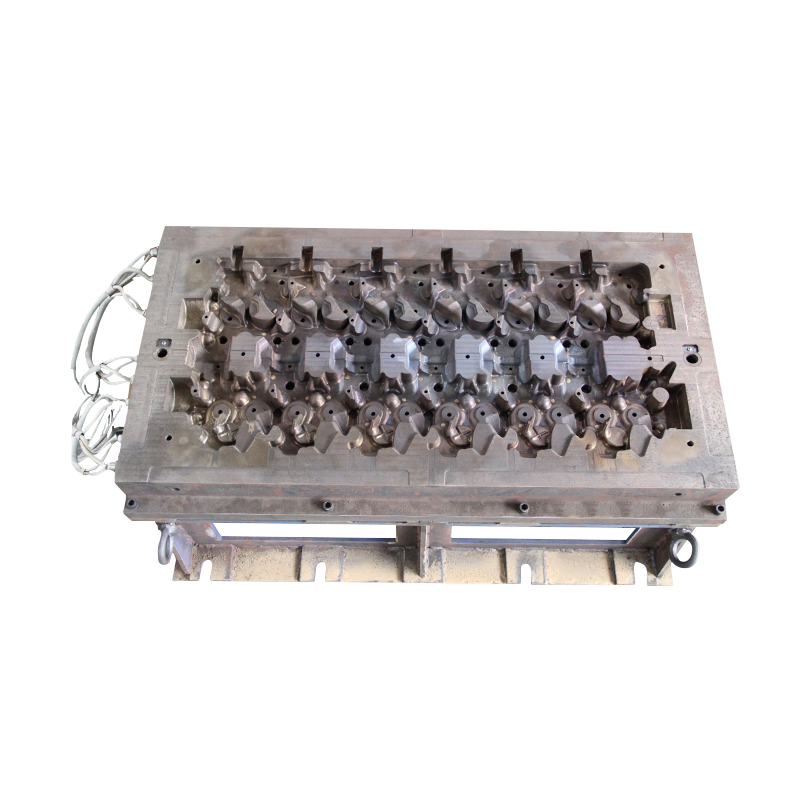

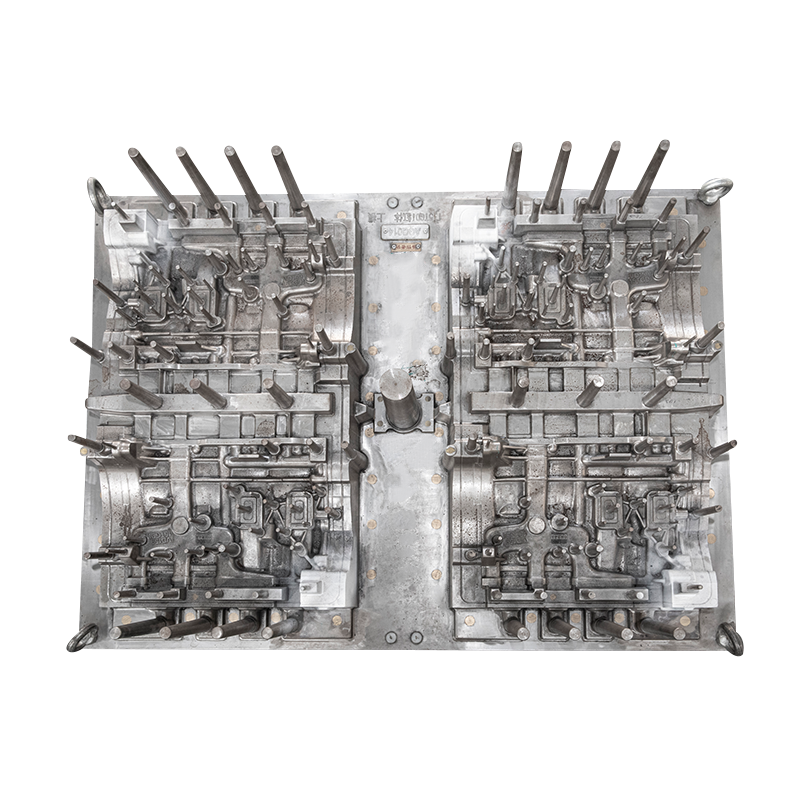

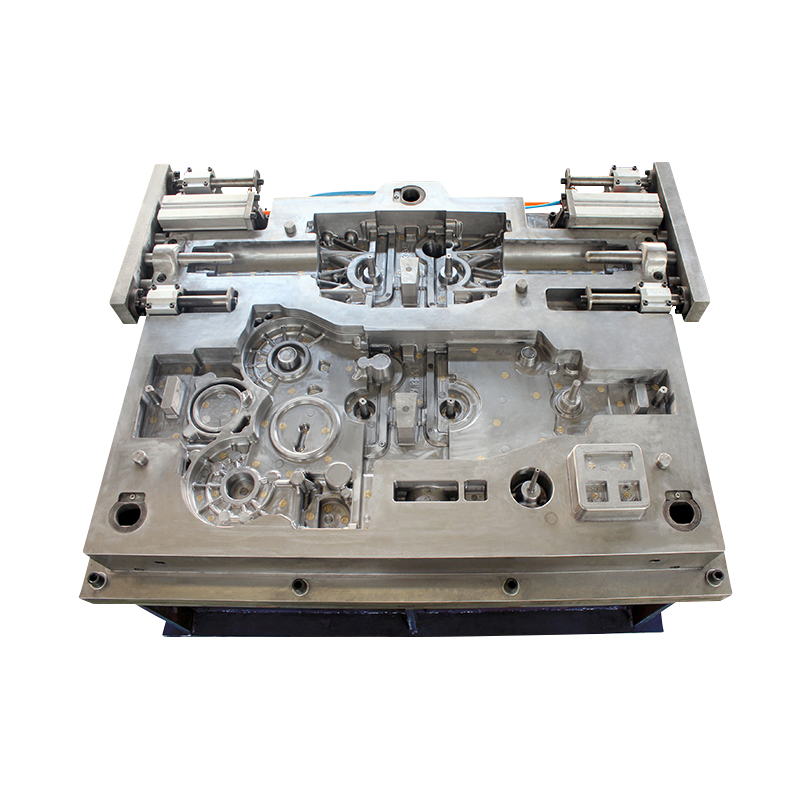

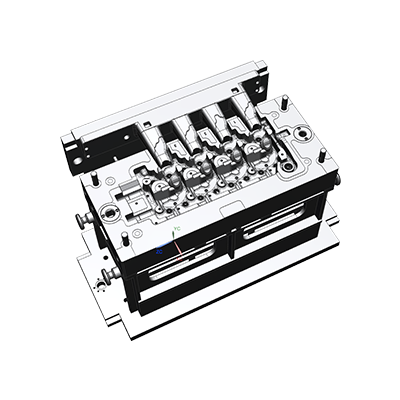

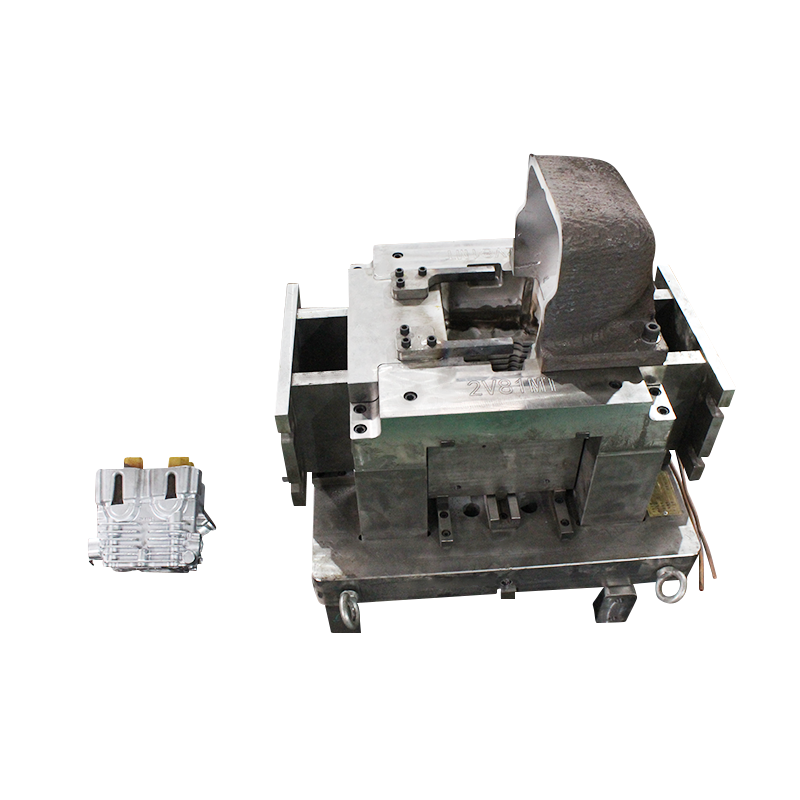

A Schwerkraftgussform ist eine entscheidende Komponente im Schwerkraftgussverfahren. Es wurde entwickelt, um das geschmolzene Metall in die gewünschte Form des Endprodukts zu bringen. Die Form besteht normalerweise aus einem haltbaren Material wie Stahl oder Aluminium und wird mit speziellen Bearbeitungstechniken hergestellt, die ihre Genauigkeit und Präzision gewährleisten.

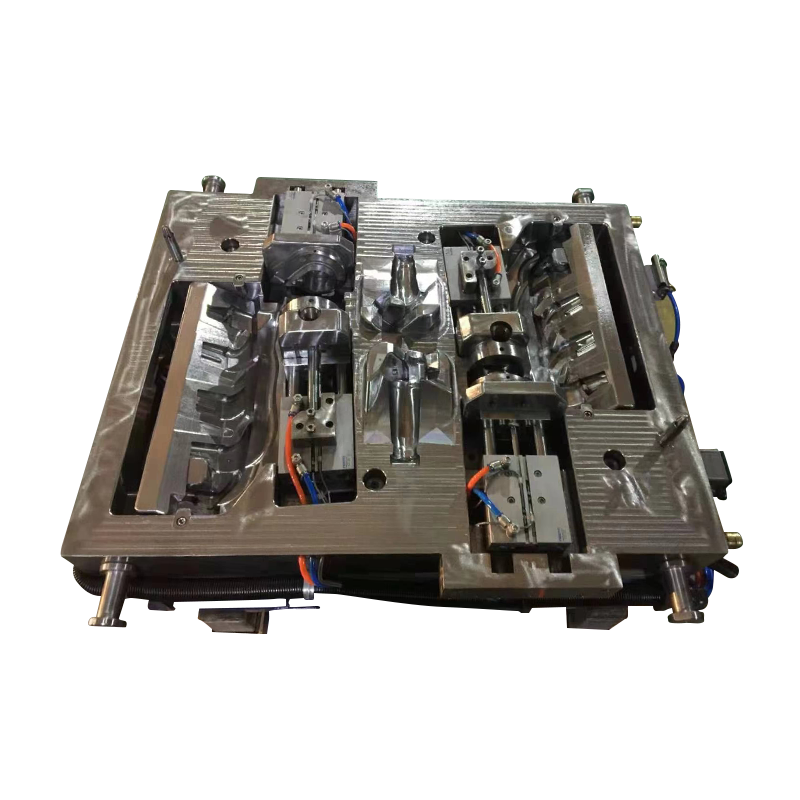

Die Form besteht normalerweise aus zwei Hälften, wobei eine Hälfte fest und die andere Hälfte beweglich ist. Die bewegliche Hälfte ist normalerweise an einem Hydrauliksystem befestigt, das es ihr ermöglicht, sich zu bewegen und zu öffnen, nachdem sich das Metall verfestigt hat. Dadurch kann der Bediener das fertige Produkt leicht aus der Form entnehmen.

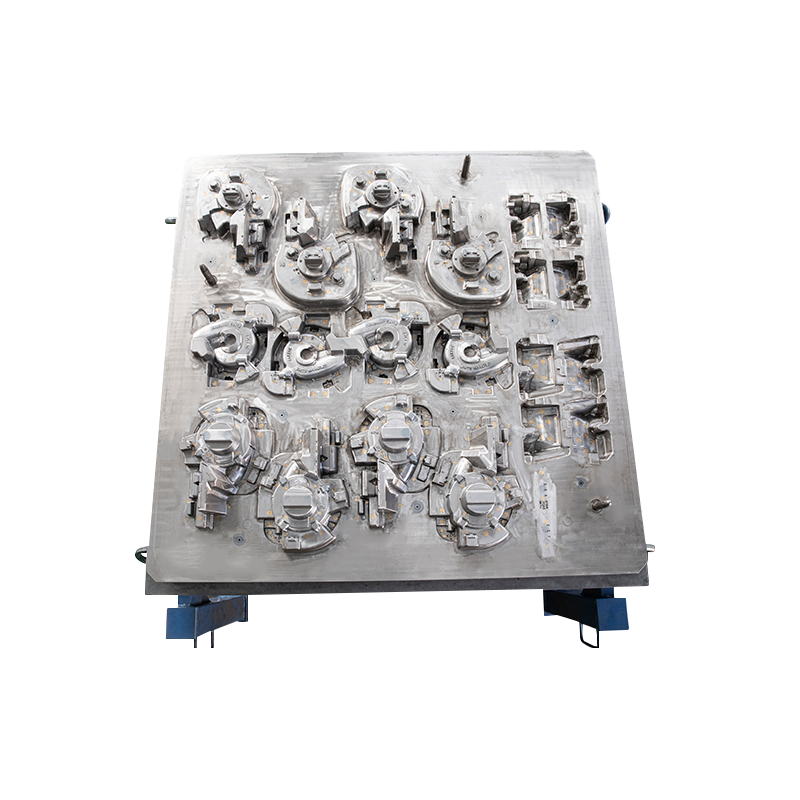

Bei der Konstruktion einer Schwerkraftgussform sind mehrere Faktoren zu berücksichtigen. Dazu gehören die Größe und Form des Produkts, die Art des verwendeten Metalls und die verwendete Gießmaschine. Die Form muss so ausgelegt sein, dass sie den hohen Temperaturen und Drücken des Gießprozesses standhält, sowie jeglicher Wärmeausdehnung oder -kontraktion, die während des Abkühlprozesses auftreten kann.

Neben dem Design der Form ist auch die Oberflächenbeschaffenheit der Form wichtig. Eine hochwertige Oberflächenbeschaffenheit trägt dazu bei, dass das Endprodukt eine glatte und gleichmäßige Oberfläche hat, die frei von Mängeln oder Defekten ist. Die Oberflächenbeschaffenheit der Form wird durch einen als Polieren bekannten Prozess erreicht, bei dem verschiedene Schleifmaterialien verwendet werden, um raue Stellen auf der Formoberfläche zu glätten.

Die Verwendung von Schwerkraftgussformen bietet mehrere Vorteile für den Herstellungsprozess. Einer der Hauptvorteile besteht darin, dass es die Herstellung komplexer Formen mit einem hohen Maß an Genauigkeit und Präzision ermöglicht. Dies macht es ideal für die Herstellung von Teilen mit komplizierten Designs und engen Toleranzen.

Pусский

Pусский Spanisch

Spanisch