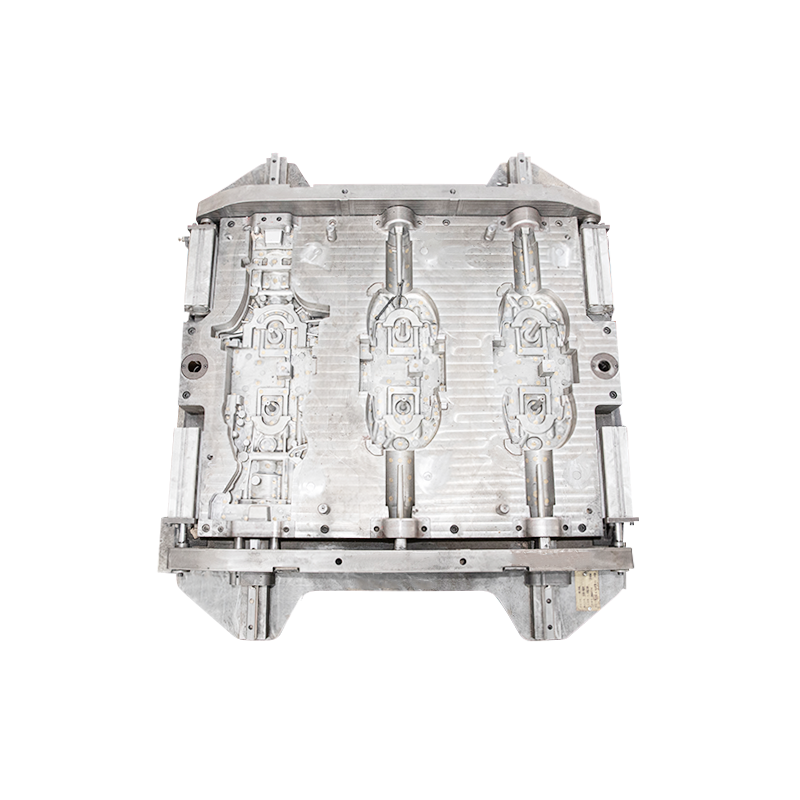

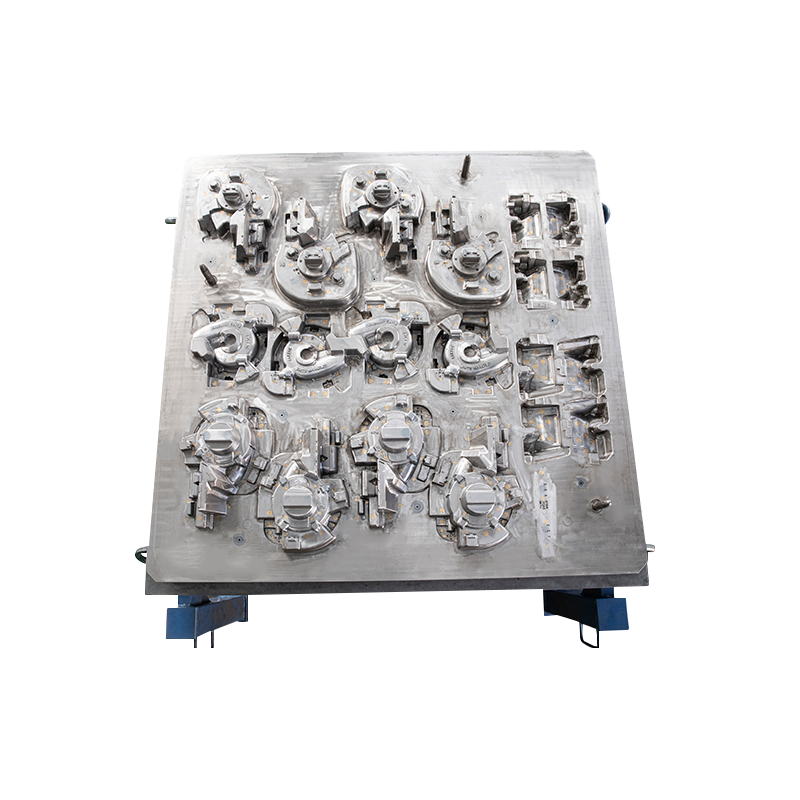

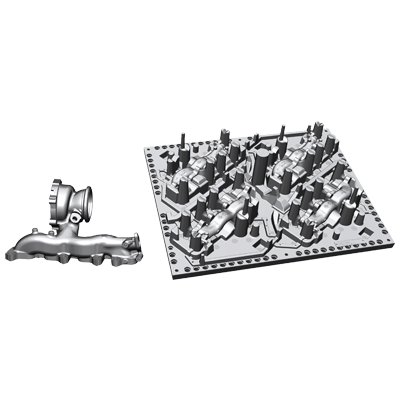

Das Hohlraumdesign der unteren Matrize des Automobil-Druckgussform ist eine wichtige technische Aufgabe, die sich direkt auf die Form, Größe und Qualität der Endteile auswirkt.

Überlegungen zur Teilegeometrie:

Beim Hohlraumdesign der unteren Form muss zunächst die Geometrie des endgültigen Teils berücksichtigt werden. Dazu gehören die Konturen des Teils, Innen- und Außenflächen sowie spezielle Strukturen wie Nuten und Vorsprünge. Mithilfe von CAD-Software können Konstrukteure die Form des Formhohlraums genau zeichnen, um sicherzustellen, dass sie mit dem Teiledesign übereinstimmt.

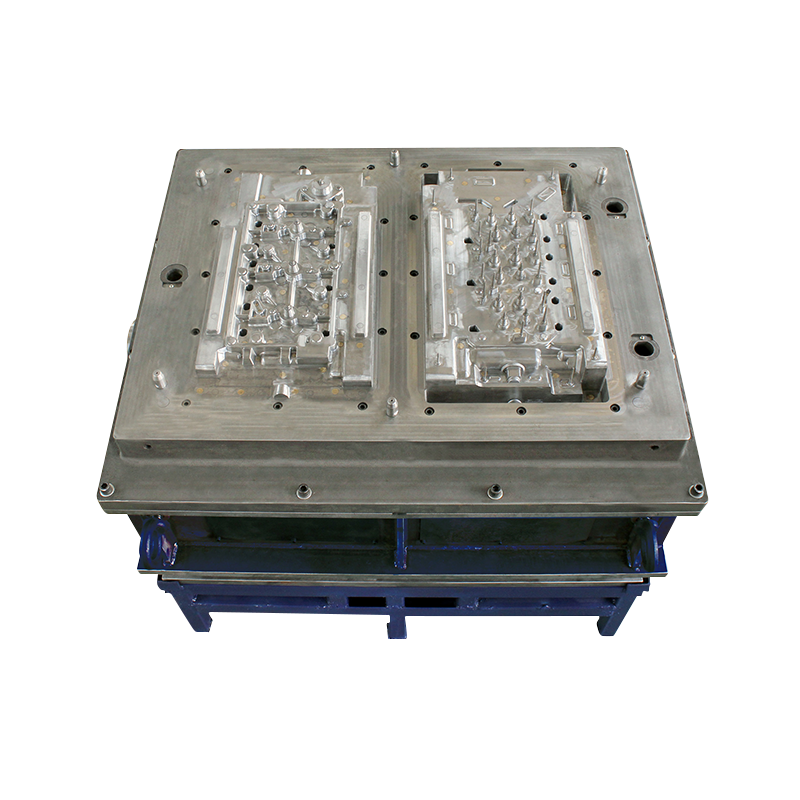

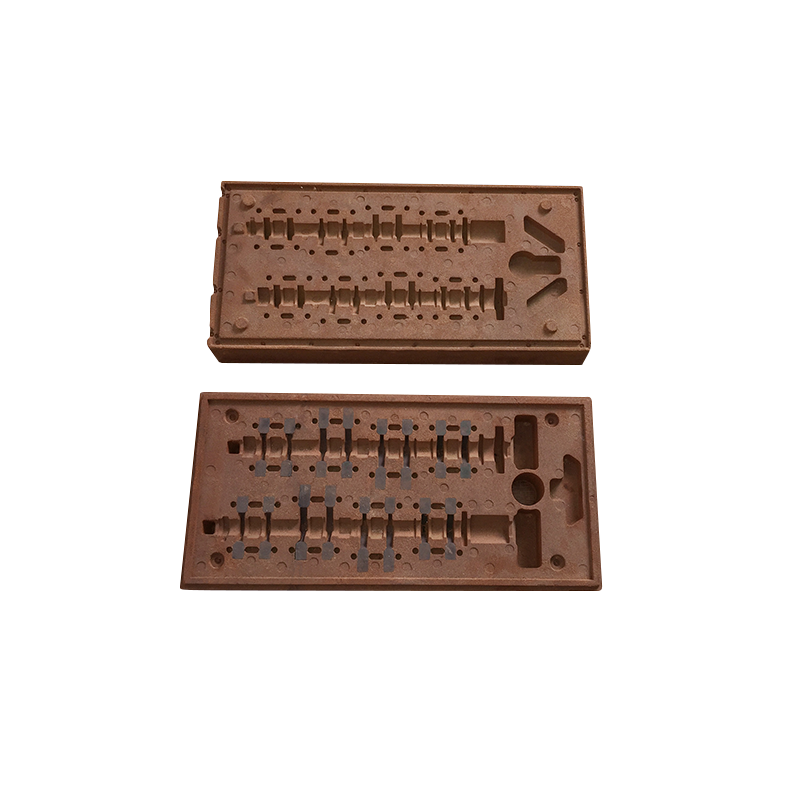

Design der Formhohlraumstruktur:

Die Gestaltung der Formhohlraumstruktur umfasst die Verarbeitung, Oberflächenbehandlung und Geometrie der Innenwand. Um die Qualität der Oberfläche der Teile sicherzustellen, wird der Hohlraum der unteren Form üblicherweise einer Oberflächenbehandlung wie Polieren oder elektrolytischem Polieren unterzogen, um Oberflächenfehler zu reduzieren und das Finish zu verbessern. Darüber hinaus muss die Geometrie der Innenwand des Formhohlraums Faktoren wie Bauteilstruktur, Wandstärke und Wirbelströme berücksichtigen.

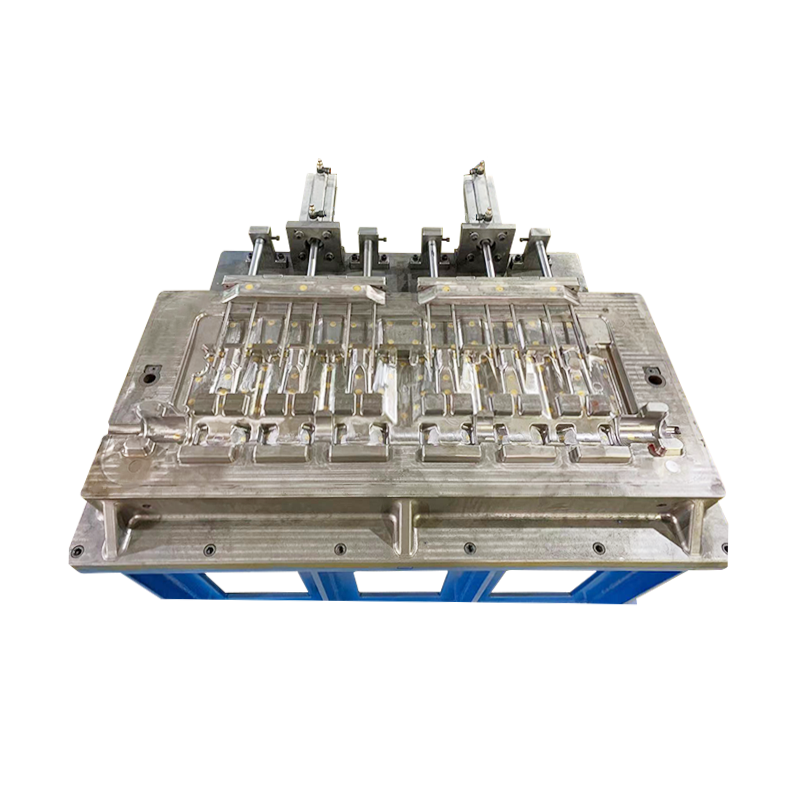

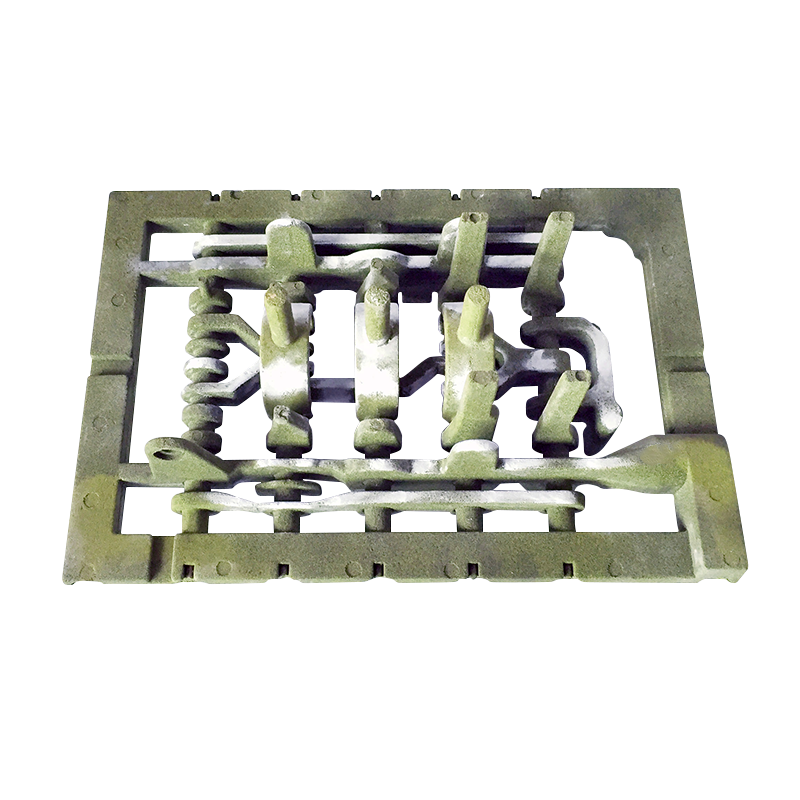

Kühlsystemdesign:

Ähnlich wie die obere Form muss auch die untere Form mit einem effektiven Kühlsystem ausgestattet sein. Bei der Anordnung der Kühlkanäle muss die Form des Formhohlraums berücksichtigt werden, um sicherzustellen, dass das Kühlmedium die gesamte Oberfläche des Formhohlraums gleichmäßig bedeckt. Das Kühlsystem trägt dazu bei, in der gesamten unteren Formstruktur eine stabile Temperatur aufrechtzuerhalten.

Durchmesser und Lage der Kühlkanäle:

Der Durchmesser und die Lage der Kühlkanäle müssen sorgfältig entsprechend der Form und den Anforderungen des Formhohlraums ausgelegt werden. Die Wahl des Kanaldurchmessers wirkt sich direkt auf den Kühleffekt aus, und die Position des Kanals muss sicherstellen, dass er die wichtigsten Bereiche, die gekühlt werden müssen, effektiv abdecken kann.

Oberflächenkühlung:

Ähnlich wie bei der Oberform kann es auf der Kavitätsoberfläche der Unterform Bereiche mit besonderen Strukturen geben, die besondere Aufmerksamkeit bei der Gestaltung der Oberflächenkühlung erfordern. Dazu können Teileoberflächen gehören, die eine hohe Oberflächenqualität erfordern und bei denen eine feinere Temperaturkontrolle durch eine Erhöhung der Kühlkanaldichte oder den Einsatz lokaler Kühlung erreicht werden kann.

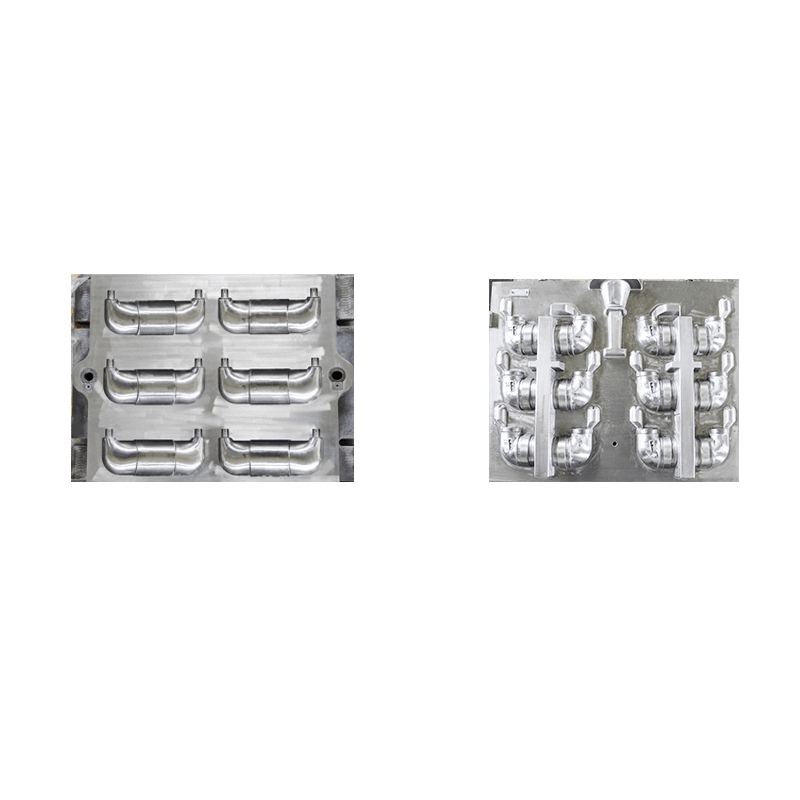

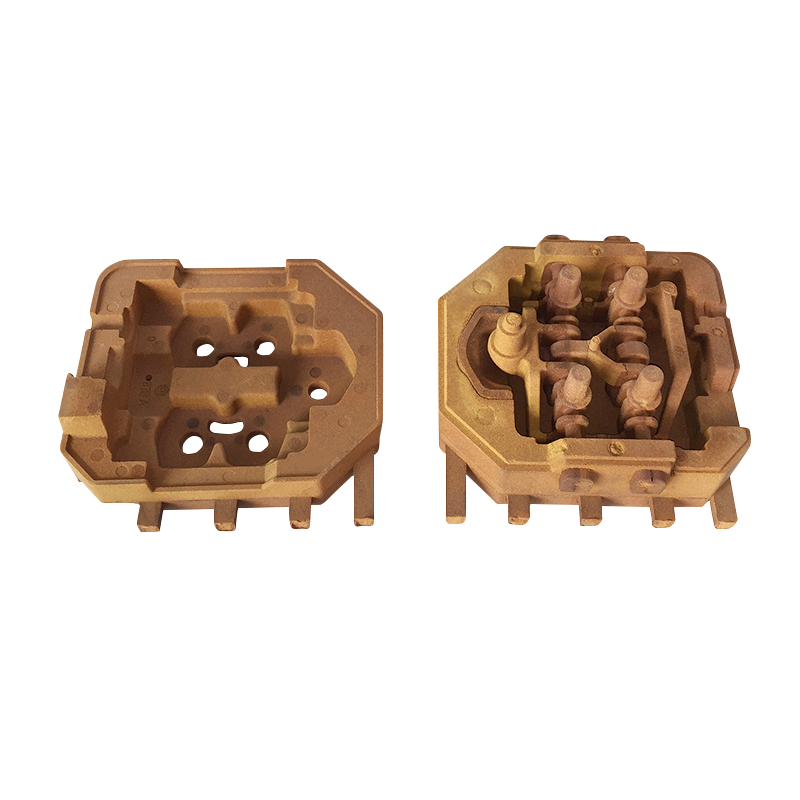

Oberflächenbeschichtung des Formhohlraums:

Um die Verschleißfestigkeit des Formhohlraums weiter zu verbessern und die Metallanhaftung zu verringern, kann eine Beschichtung auf die Hohlraumoberfläche der unteren Form aufgetragen werden. Bei diesen Beschichtungen handelt es sich in der Regel um Karbid- oder Keramikmaterialien, die die Verschleißfestigkeit des Formhohlraums verbessern und die Lebensdauer der Form verlängern können.

Überlegungen zu Formhohlraum-Abgassystemen:

Bei der Gestaltung des Formhohlraums muss ein Abgassystem in Betracht gezogen werden, um Blasen oder Gase zu beseitigen, die entstehen können, wenn Metall den Formhohlraum füllt. Die richtige Gestaltung des Abgassystems hilft, Poren auf der Oberfläche von Teilen zu verhindern und stellt die Qualität des Endprodukts sicher.

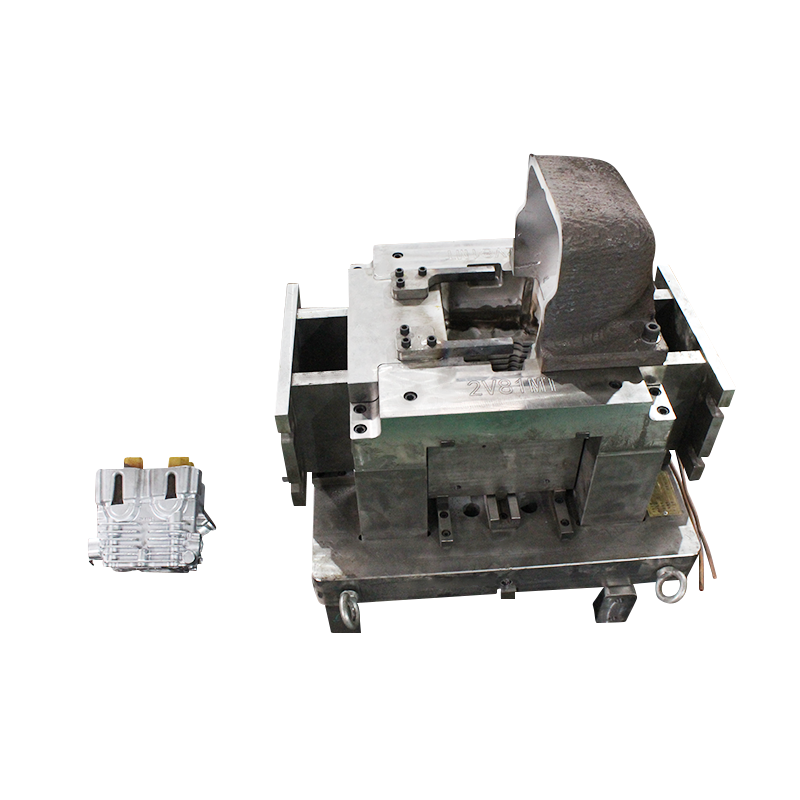

Interne Struktur des Formhohlraums:

Einige Sonderteile erfordern möglicherweise spezielle Strukturen innerhalb des Formhohlraums, wie z. B. Schieber, Auswurfsysteme usw. Diese Strukturen müssen mit der Gestaltung des gesamten Formhohlraums koordiniert werden, um sicherzustellen, dass die Form komplexe Teilestrukturen erzeugen kann.

Pусский

Pусский Spanisch

Spanisch