Hochpräzise Bearbeitung ist ein Grundpfeiler von Form für Automotoren Die Fertigung spielt eine entscheidende Rolle bei der Umwandlung komplizierter Designs in funktionale Formkomponenten. Dieser Prozess ist unerlässlich, um die feinen Details, engen Toleranzen und komplizierten Geometrien zu erreichen, die moderne Motorkomponenten erfordern.

Fortschrittliche Bearbeitungstechniken

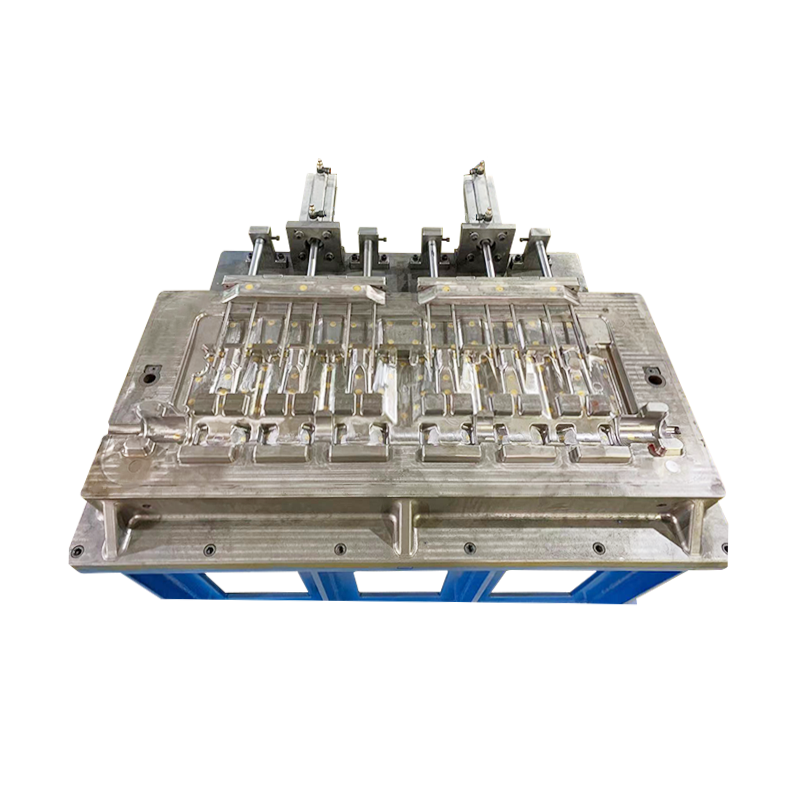

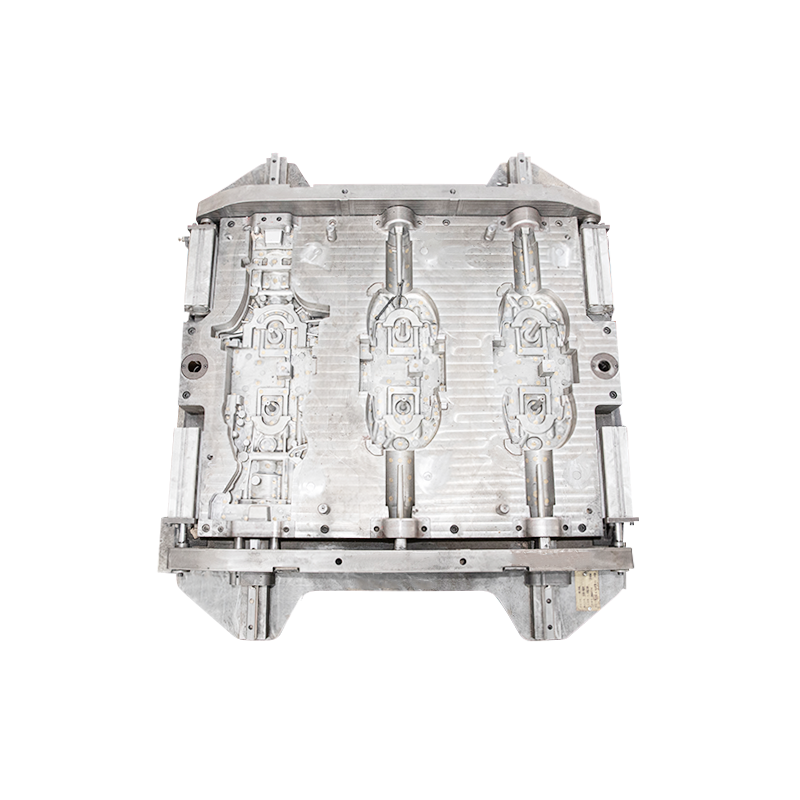

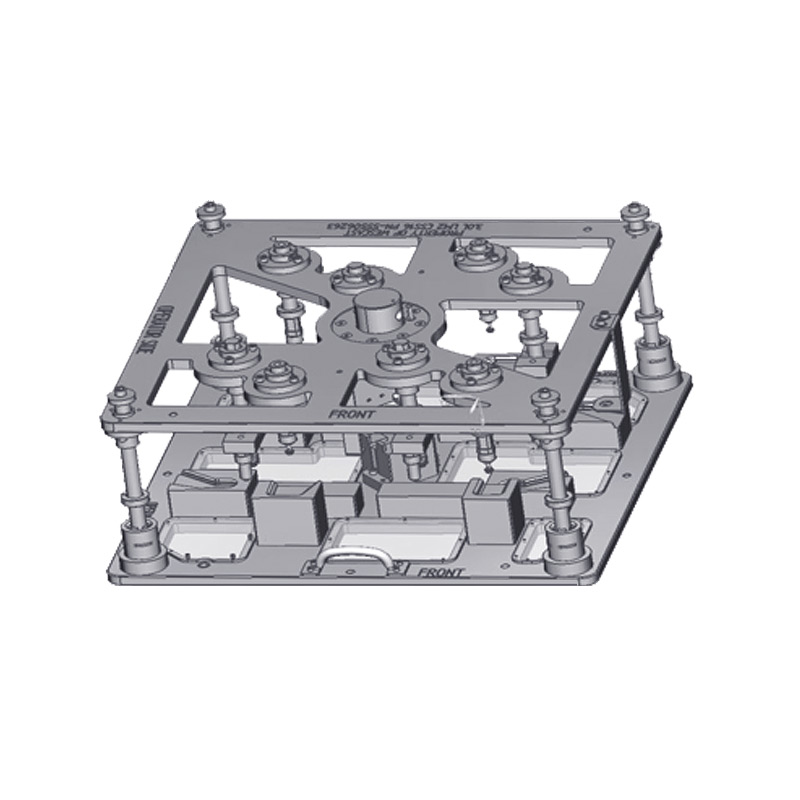

Hochpräzise Bearbeitung geht über herkömmliche Fertigungsmethoden hinaus und nutzt fortschrittliche Techniken und Werkzeuge, um eine beispiellose Genauigkeit zu erreichen. Die CNC-Bearbeitung (Computer Numerical Control) steht in diesem Bereich im Mittelpunkt und ermöglicht eine präzise Steuerung der Schnittbewegungen und -abmessungen. Mehrachsige CNC-Maschinen ermöglichen gleichzeitige Bewegungen in mehrere Richtungen und geben Ingenieuren die Möglichkeit, komplexe Formen mit einem einzigen Setup zu erstellen.

Mikrofräsen und Mikrobohren

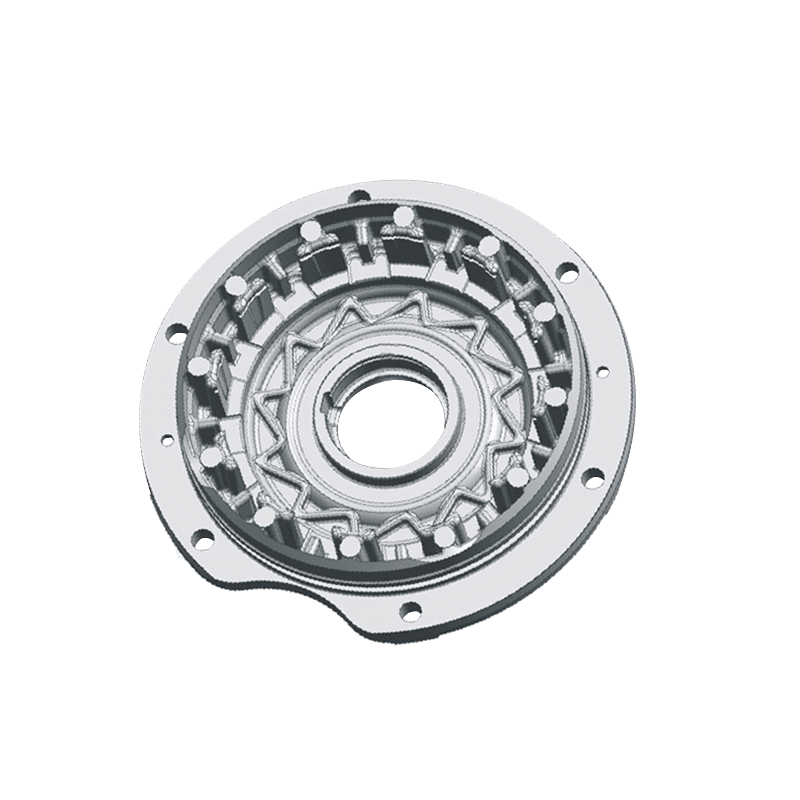

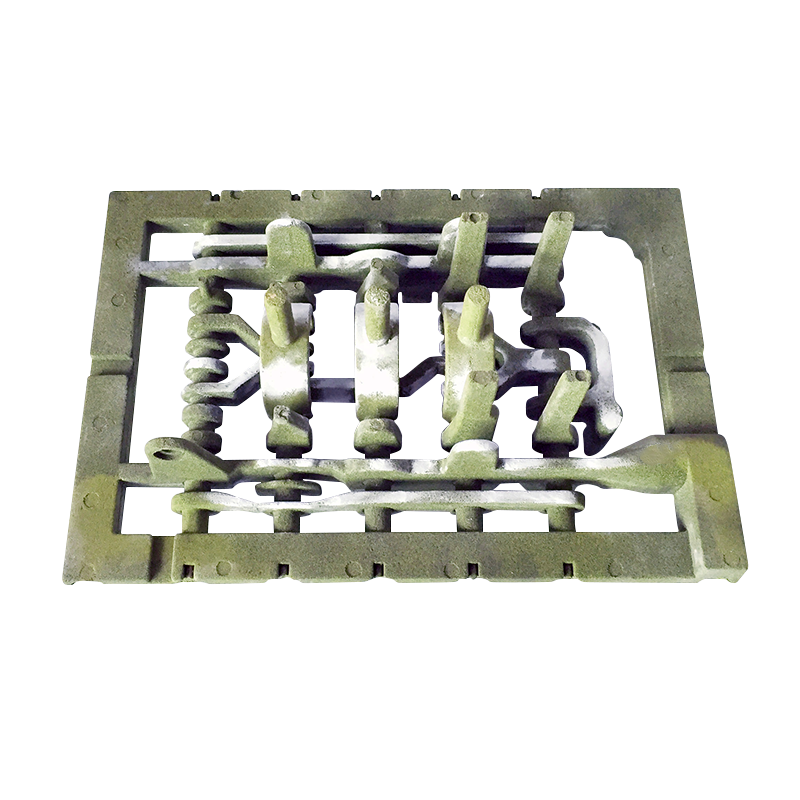

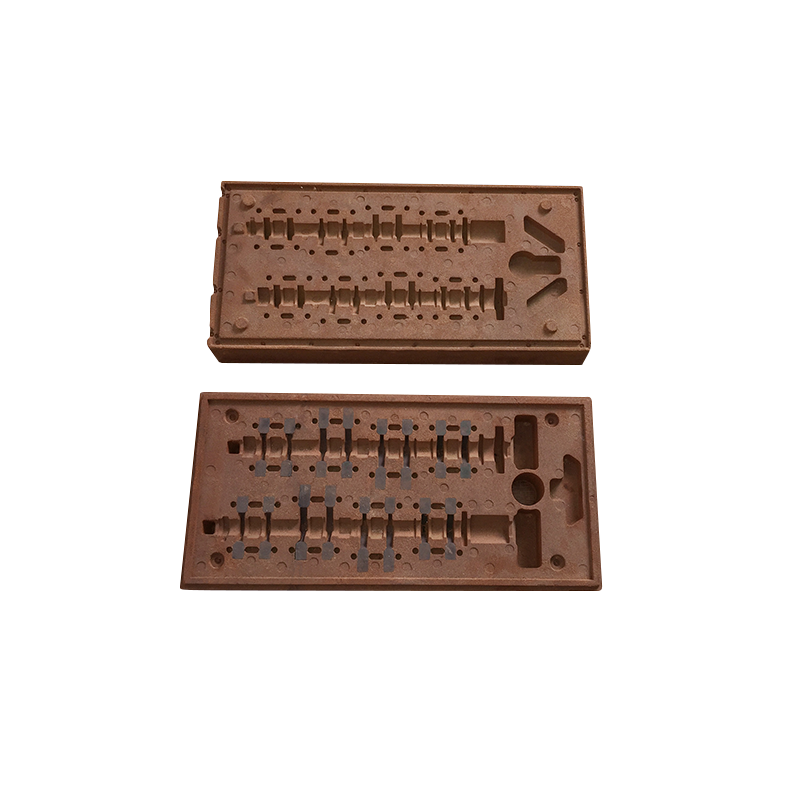

Mikrofräsen und Mikrobohren sind Teilbereiche der CNC-Bearbeitung, die besonders im Formenbau für Automobilmotoren relevant sind. Diese Techniken ermöglichen die Erstellung komplizierter Merkmale mit Abmessungen im Mikrometerbereich. Mikrowerkzeuge mit Durchmessern von nur einem Bruchteil eines Millimeters werden verwendet, um feine Details auf Formkomponenten zu formen und sicherzustellen, dass selbst die kompliziertesten Geometrien genau reproduziert werden.

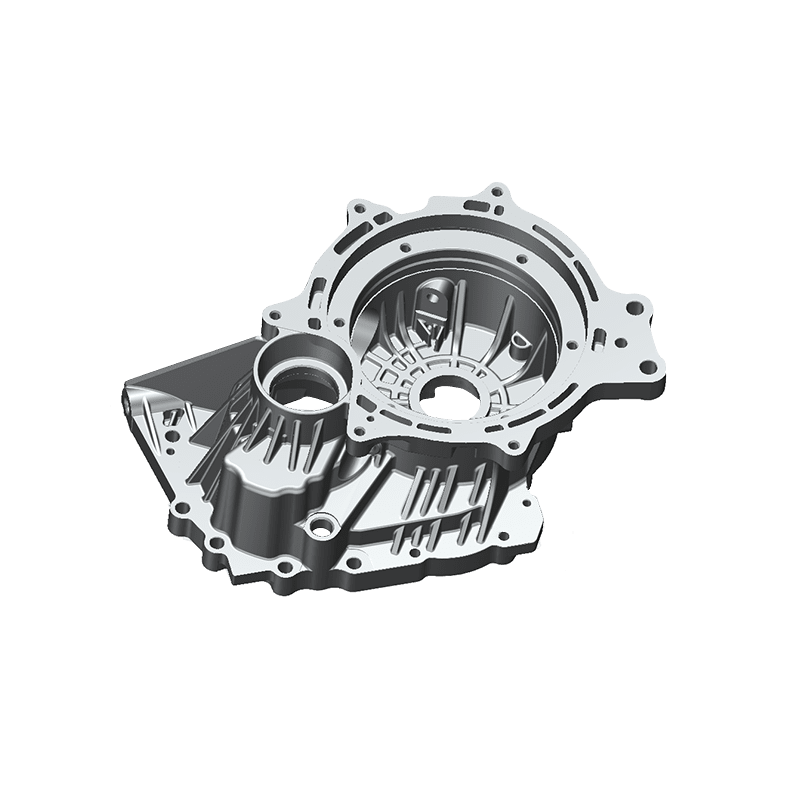

Komplexe Geometrien und Oberflächenbeschaffenheit

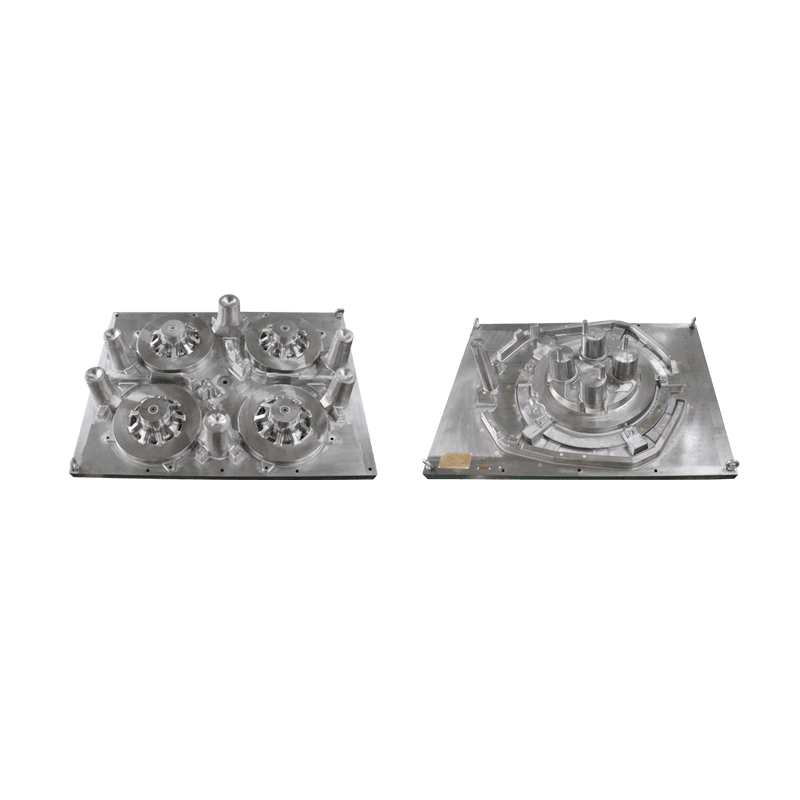

Die komplexen Geometrien in Formen für Automotoren erfordern fortschrittliche Bearbeitungsmöglichkeiten. Komplizierte Kühlkanäle, präzise Hohlraumdetails und komplizierte Kernformen müssen präzise reproduziert werden. Die hochpräzise Bearbeitung erreicht dies durch die Kombination ultrafeiner Schneidwerkzeuge mit einer sorgfältigen Kontrolle der Schnittwege und -geschwindigkeiten. Dieses Maß an Präzision führt zu Formkomponenten, die das Design bis ins kleinste Detail widerspiegeln.

Die Oberflächenbeschaffenheit ist ein weiterer kritischer Aspekt. Die Glätte und Qualität der Oberfläche wirken sich auf den Materialfluss beim Spritzgießen, die Formtrennung und die Gesamtqualität des Teils aus. Durch die hochpräzise Bearbeitung wird sichergestellt, dass die Oberflächenbeschaffenheit der Formkomponenten den erforderlichen Standards entspricht, wodurch Unvollkommenheiten minimiert und die Leistung verbessert werden.

Werkzeugauswahl und Kalibrierung

Die Auswahl der Schneidwerkzeuge ist ein sorgfältiger Prozess, der Faktoren wie Materialhärte, Geometriekomplexität und gewünschte Oberflächenbeschaffenheit berücksichtigt. Hartmetall- oder diamantbeschichtete Werkzeuge werden aufgrund ihrer Haltbarkeit und der Fähigkeit, über längere Zeiträume scharfe Kanten beizubehalten, oft bevorzugt. Darüber hinaus werden die Werkzeuge regelmäßig kalibriert und überprüft, um sicherzustellen, dass sie die erforderlichen Spezifikationen für Präzision und Genauigkeit erfüllen.

Computergestützte Fertigungssoftware (CAM).

Die Präzisionsbearbeitung ist in hohem Maße auf CAM-Software (Computer-Aided Manufacturing) angewiesen. Diese Software generiert Werkzeugwege und Anweisungen, denen die CNC-Maschine folgen muss, und führt die Schneidwerkzeuge entlang der gewünschten Bahnen. CAM-Software ermöglicht die Optimierung von Werkzeugwegstrategien, minimiert die Bearbeitungszeit und maximiert gleichzeitig die Genauigkeit.

Pусский

Pусский Spanisch

Spanisch