Der Herstellungsprozess von Formen für Automotoren hat sich im Laufe der Jahre erheblich weiterentwickelt, angetrieben durch technologische Fortschritte und den Bedarf an erhöhter Präzision, Effizienz und Flexibilität.

Traditioneller Herstellungsprozess

Der traditionelle Herstellungsprozess von Formen für Automotoren umfasst mehrere etablierte Schritte:

Design und Prototyping:

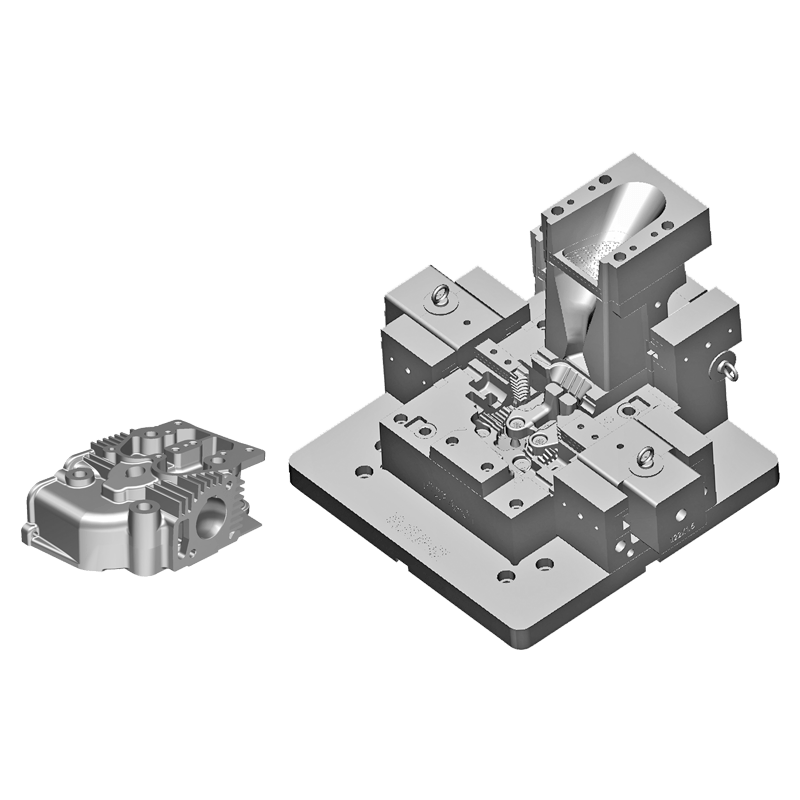

Ingenieure erstellen detaillierte Entwürfe der Formen mithilfe von CAD-Software (Computer-Aided Design).

Prototypen werden häufig durch subtraktive Fertigungsverfahren wie Fräsen oder Drehen hergestellt, um das Design vor der Serienproduktion zu validieren.

Werkzeugherstellung:

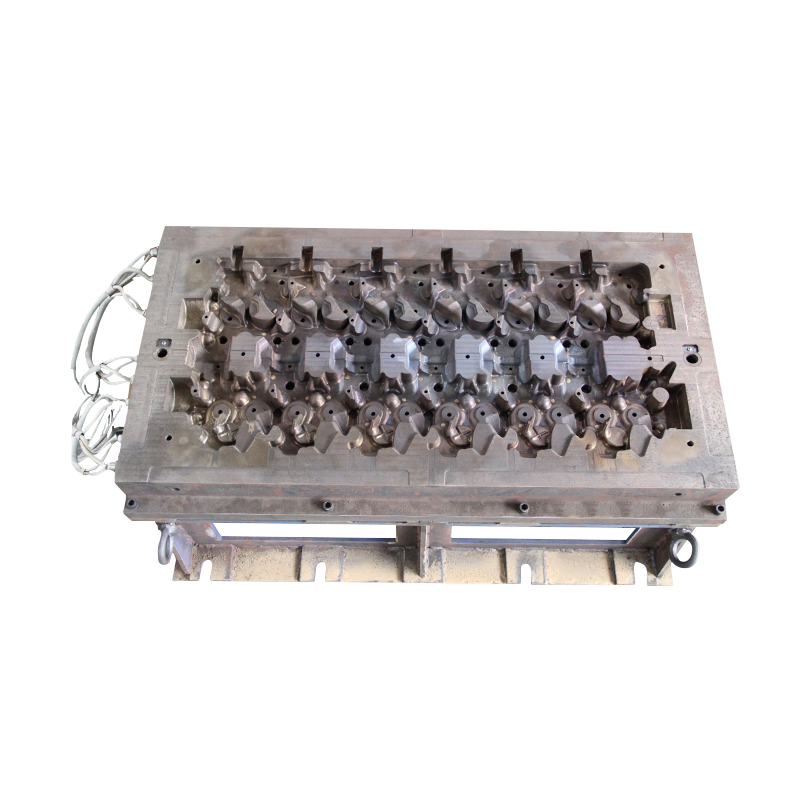

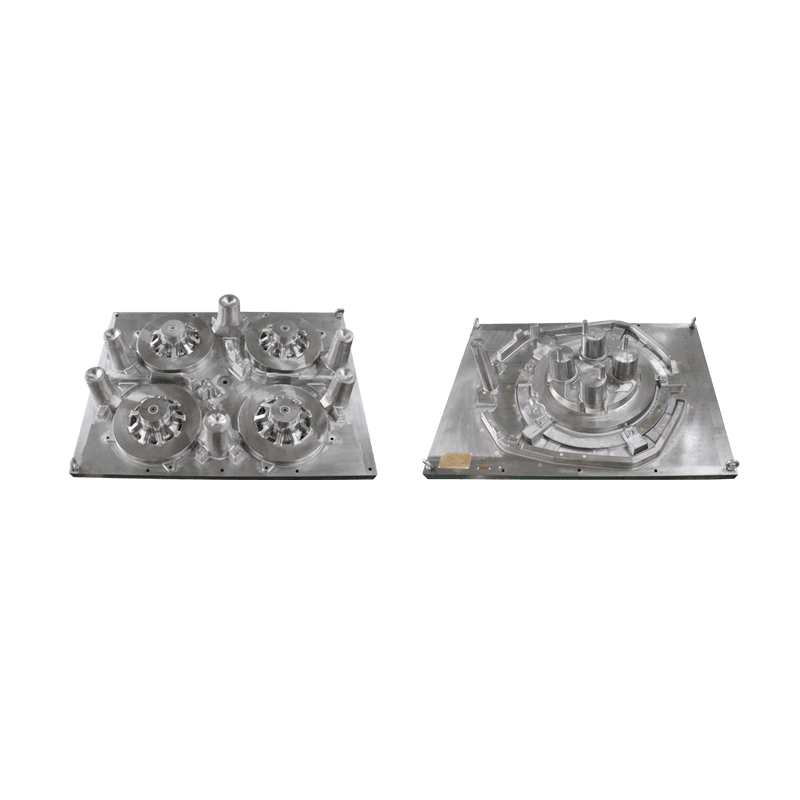

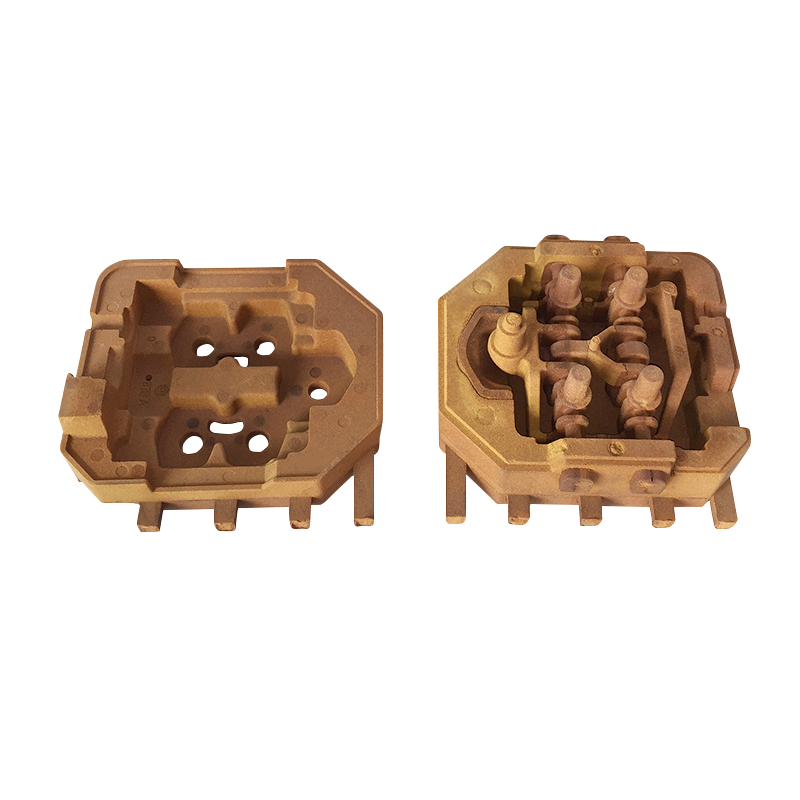

Der Werkzeugbau umfasst die Herstellung verschiedener Formkomponenten wie Hohlraumeinsätze, Kerneinsätze, Kühlkanäle und Angusssysteme.

Konventionelle Bearbeitungstechniken wie Fräsen, Drehen, Schleifen und Funkenerosion (EDM) werden eingesetzt, um diese Komponenten aus Blöcken aus hochwertigem Werkzeugstahl oder anderen ausgewählten Materialien zu formen.

Komplexe Geometrien werden durch sorgfältige Präzisionsbearbeitung, einschließlich Mikrofräsen und Mikrobohren, erreicht.

Wärmebehandlung und Oberflächenveredelung:

Die Formkomponenten werden Wärmebehandlungsprozessen unterzogen, um ihre Härte, Zähigkeit und Haltbarkeit zu verbessern.

Oberflächenveredelungstechniken wie Polieren oder Beschichtungen werden angewendet, um die Reibung zu verringern, den Materialfluss beim Spritzgießen zu verbessern und die Lebensdauer der Formkomponenten zu verlängern.

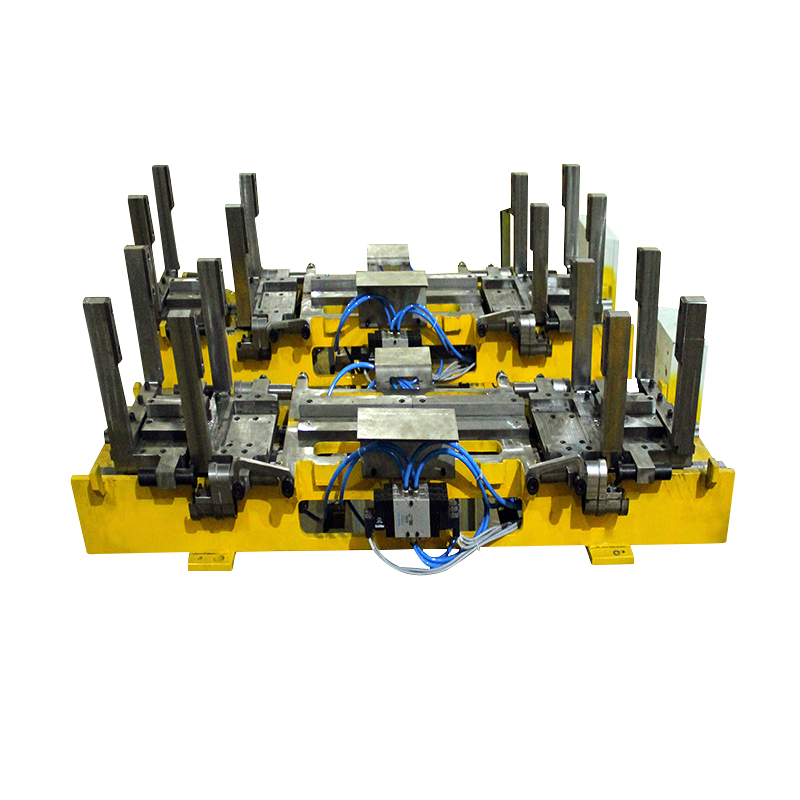

Montage und Prüfung:

Die einzelnen Formkomponenten werden zum kompletten Formaufbau zusammengesetzt.

Es werden strenge Tests durchgeführt, um sicherzustellen, dass die Form Designspezifikationen, Maßtoleranzen und Leistungsmaßstäben entspricht.

Technologische Fortschritte

Technologische Fortschritte revolutionieren den Herstellungsprozess von Automotorenformen und führen zu erhöhter Präzision, Effizienz und Anpassungsfähigkeit. Zu den wichtigsten Innovationen gehören:

Additive Fertigung (3D-Druck):

Additive Fertigungstechniken wie das selektive Laserschmelzen (SLM) oder das direkte Metall-Laser-Sintern (DMLS) werden zur Herstellung von Formkomponenten eingesetzt.

Der 3D-Druck ermöglicht die Erstellung komplexer Geometrien, die mit herkömmlichen Bearbeitungsmethoden nur schwer zu erreichen sind. Diese Flexibilität im Design kann zu optimierten Kühlkanälen und anderen komplizierten Funktionen führen.

Die Rapid-Prototyping-Funktionen des 3D-Drucks ermöglichen schnellere Entwurfsiterationen und -validierungen.

Fortschrittliche CNC-Bearbeitung:

Die hochpräzise CNC-Bearbeitung schreitet mit der Entwicklung von Mehrachsenmaschinen und Hochgeschwindigkeitsspindeln weiter voran.

Diese Fortschritte ermöglichen noch engere Toleranzen und glattere Oberflächen, was für Präzisionsformkomponenten von entscheidender Bedeutung ist.

CAM-Software, die Werkzeugwege für CNC-Maschinen generiert, ist anspruchsvoller geworden und optimiert Bearbeitungsstrategien im Hinblick auf Effizienz und Genauigkeit.

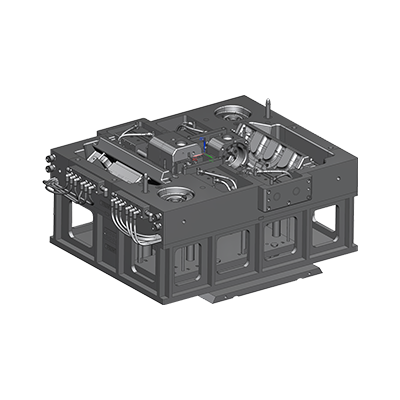

Smart Manufacturing und Industrie 4.0:

Die Herstellung von Formen für Automotoren integriert sich in intelligente Fertigungsprinzipien. In Formen eingebettete Sensoren sammeln Echtzeitdaten zu Faktoren wie Temperatur, Druck und Verschleiß.

Diese Daten werden für die vorausschauende Wartung verwendet, um sicherzustellen, dass Formen gewartet und ausgetauscht werden, bevor sie ausfallen, und so Ausfallzeiten minimiert werden.

Automatisierung und Robotik werden zunehmend für Aufgaben wie Materialhandhabung, Qualitätsprüfung und sogar einige Bearbeitungsprozesse eingesetzt.

Simulation und virtuelles Prototyping:

Der Einsatz von Simulationssoftware hat an Bedeutung gewonnen. Damit können Ingenieure vorhersagen, wie sich Formenkonstruktionen verhalten werden, bevor physische Prototypen gebaut werden.

Virtuelles Prototyping hilft bei der Optimierung von Designs hinsichtlich Faktoren wie Formfüllung, Kühlung und Teilequalität.

Dies reduziert den Bedarf an kostspieligen physischen Iterationen und beschleunigt den Entwicklungszyklus.

Pусский

Pусский Spanisch

Spanisch