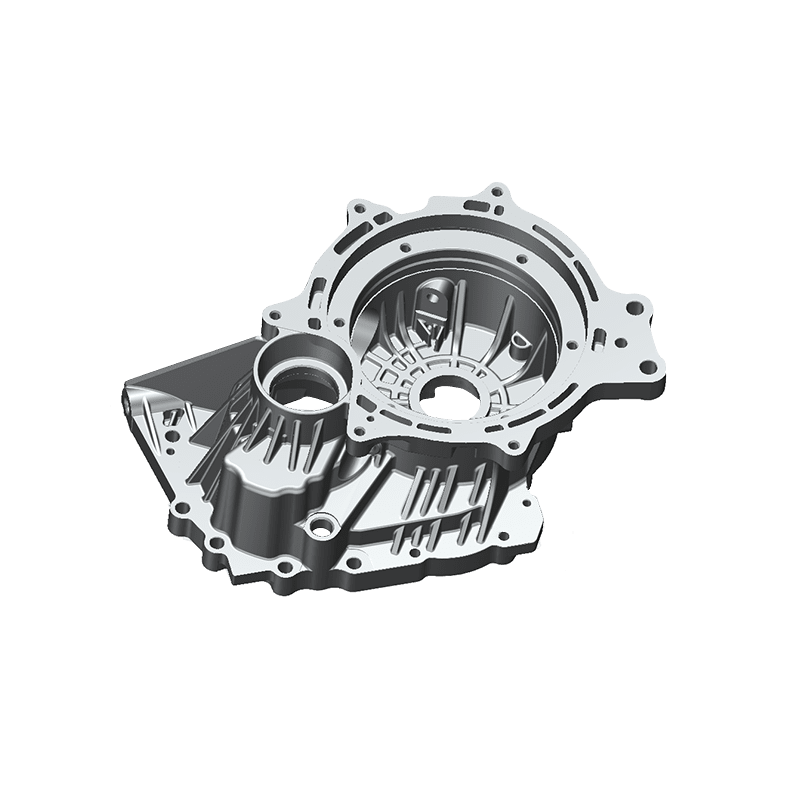

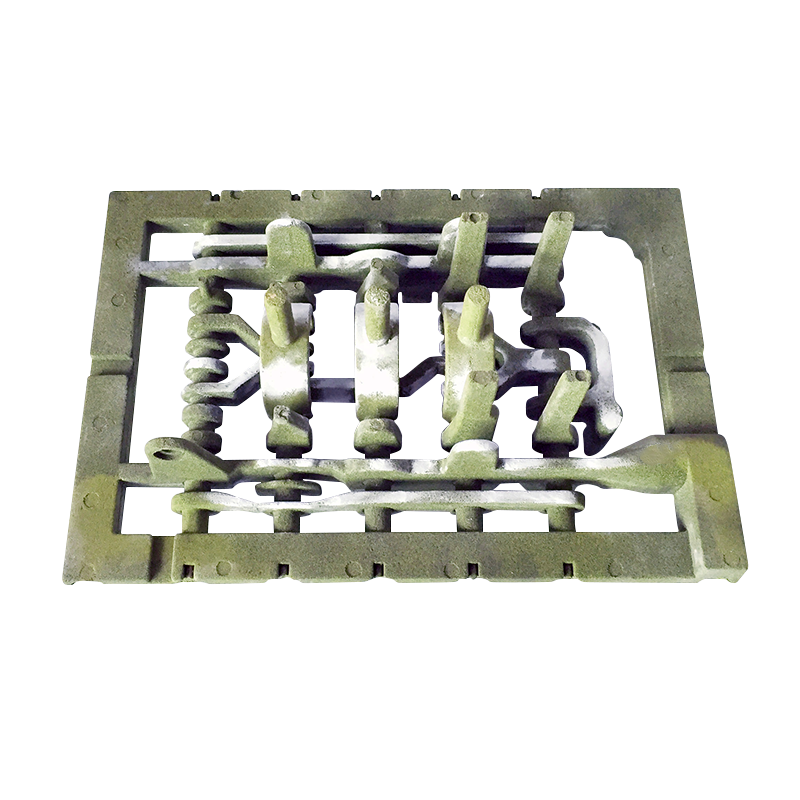

Das Kühlsystem ist ein entscheidender Bestandteil des Designs eines Druckgussform für Turbinenspirale . Es spielt eine wichtige Rolle bei der Gewährleistung der Qualität der Gussteile, der Effizienz des Herstellungsprozesses und der Haltbarkeit der Form selbst.

Temperaturkontrolle:

Die Hauptfunktion des Kühlsystems besteht darin, die Temperatur der Form während des Druckgussprozesses zu regulieren. Eine wirksame Temperaturkontrolle ist entscheidend, um eine Überhitzung, Verformung oder thermische Ermüdung der Form zu verhindern.

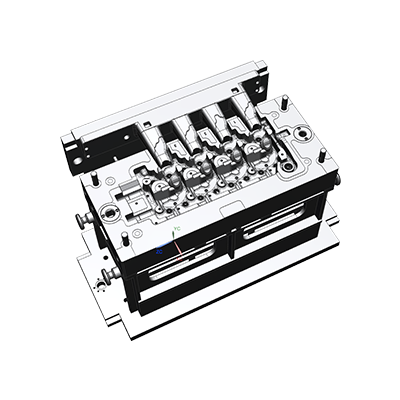

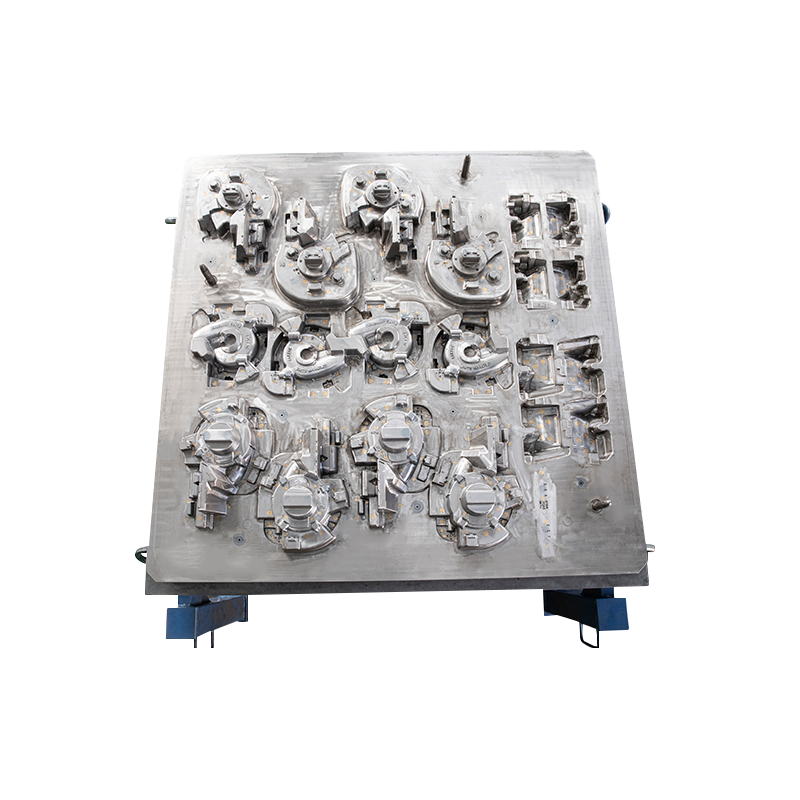

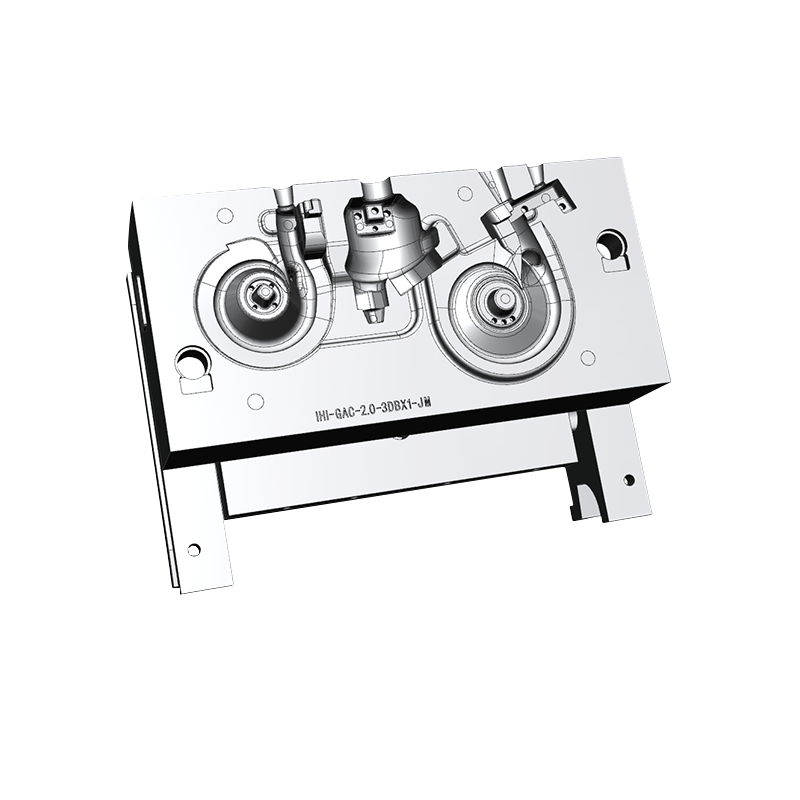

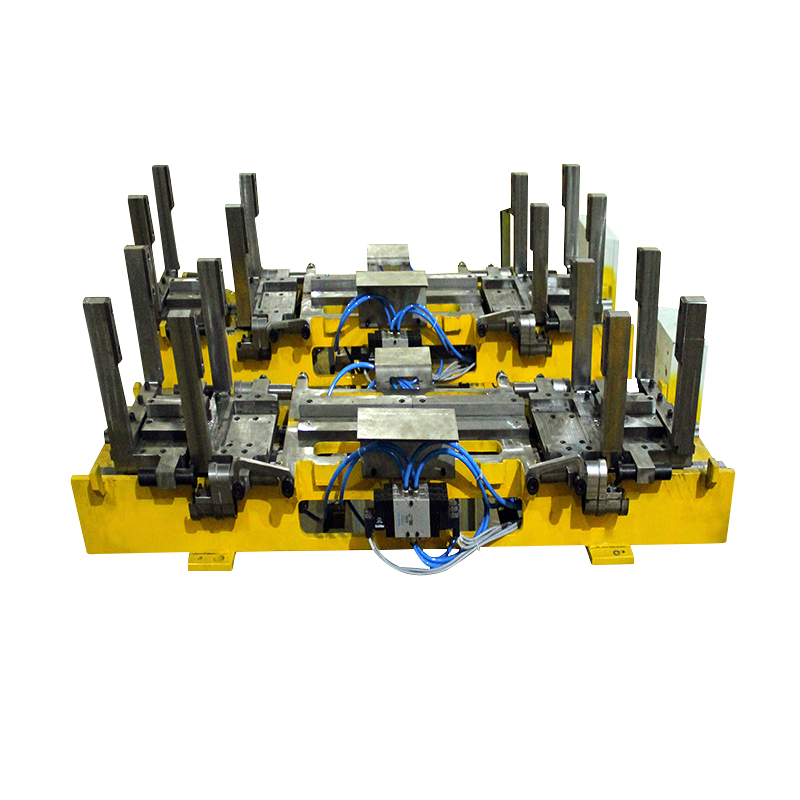

Auswirkungen auf das Design: Das Design des Kühlsystems umfasst die Anordnung und Konfiguration von Kühlkanälen oder -durchgängen innerhalb der Form. Die Platzierung, Größe und Anzahl dieser Kanäle wird sorgfältig durchdacht, um eine gleichmäßige Temperaturverteilung und eine präzise Kontrolle der thermischen Bedingungen der Form zu erreichen.

Minimierung von Hotspots:

Heiße Stellen innerhalb der Form können zu Gussfehlern wie Porosität und ungleichmäßiger Abkühlung führen. Das Design des Kühlsystems zielt darauf ab, diese Hotspots durch effiziente Wärmeableitung zu beseitigen oder zu minimieren.

Auswirkungen auf das Design: Die Kühlkanäle werden strategisch so platziert, dass sie auf Bereiche abzielen, die anfällig für Hot Spots sind, wie z. B. dicke Abschnitte der Form oder Bereiche in der Nähe des Angusses. Darüber hinaus kann das Design Leitbleche oder Einsätze umfassen, um den Kühlstrom nach Bedarf umzuleiten und lokale Temperaturschwankungen zu bewältigen.

Reduzierung der Zykluszeit:

Effiziente Kühlsysteme können die Zykluszeiten im Druckgussprozess deutlich verkürzen. Eine schnellere Abkühlung ermöglicht insgesamt kürzere Produktionszyklen und erhöht den Durchsatz und die Produktivität des Druckgussvorgangs.

Auswirkungen auf das Design: Das Design kann Merkmale wie Materialien mit hoher Leitfähigkeit, optimierte Kanalanordnungen und effiziente Wärmetauscher umfassen, um die Kühleffizienz zu maximieren und die Zykluszeiten zu minimieren.

Materialauswahl:

Die verwendeten Materialien für Kühlsystemkomponenten wie Kühlkanäle oder Einsätze müssen sorgfältig ausgewählt werden. Diese Materialien sollten über gute Wärmeübertragungseigenschaften und Korrosionsbeständigkeit verfügen, um eine langfristige Zuverlässigkeit zu gewährleisten.

Auswirkungen auf das Design: Die Wahl der Kühlsystemmaterialien beeinflusst das Gesamtdesign im Hinblick auf die Integration von Kühlkomponenten in die Formstruktur und die Kompatibilität der Materialien mit der Druckgussumgebung.

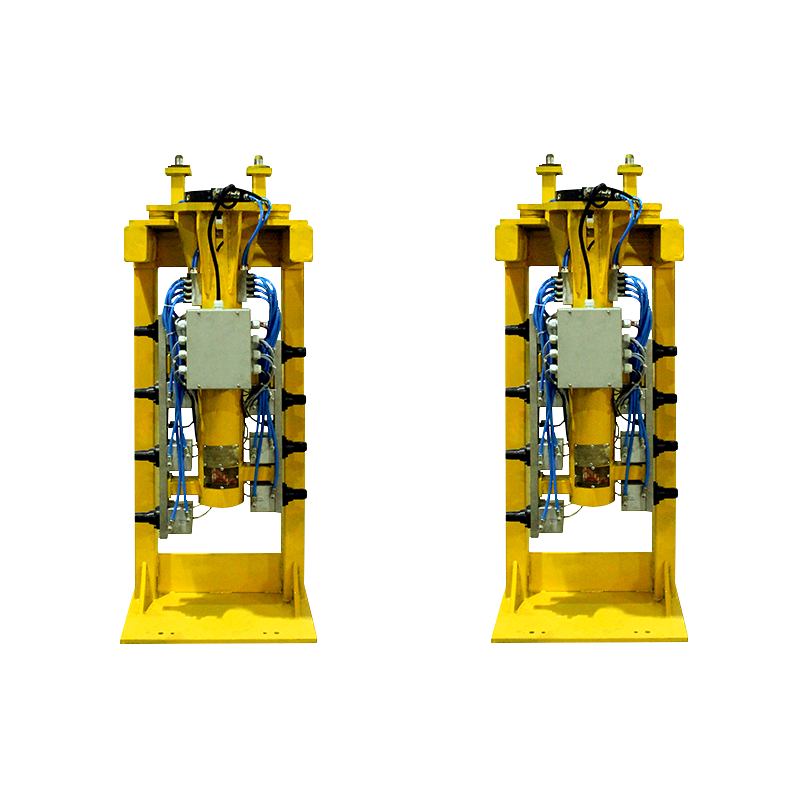

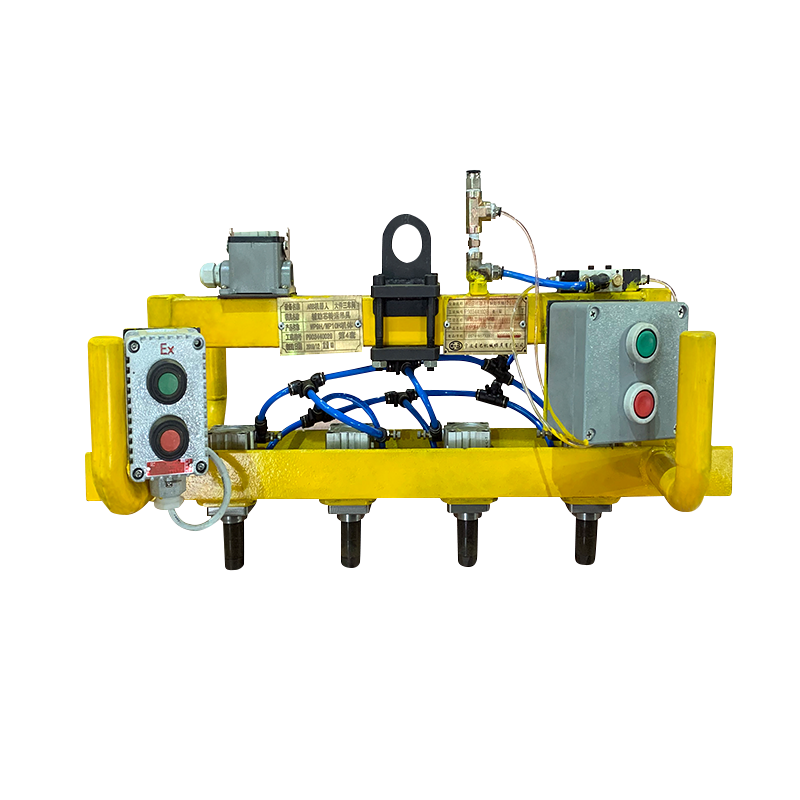

Kontrollmechanismen:

Moderne Druckgussformen verfügen häufig über fortschrittliche Kühlkontrollmechanismen. Zu diesen Mechanismen kann der Einsatz von Temperatursensoren, Durchflussregelventilen und automatisierten Kühlzyklen gehören, um den Kühlprozess präzise zu steuern.

Auswirkungen auf das Design: Das Design muss diese Steuermechanismen berücksichtigen, indem es Zugangspunkte für Sensoren und Ventile bereitstellt und sicherstellt, dass das Kühlsystem mit Automatisierungs- und Steuerungssystemen kompatibel ist.

Langlebigkeit der Form:

Ein gut konzipiertes Kühlsystem trägt zur Langlebigkeit der Druckgussform bei, indem es thermische Belastungen und Verschleiß durch wiederholte Heiz- und Kühlzyklen minimiert.

Auswirkungen auf das Design: Zu den Designüberlegungen im Zusammenhang mit der Langlebigkeit der Form gehören die Auswahl von Materialien, die den Temperaturwechseln standhalten, die Gestaltung von Kühlkanälen zur Minimierung von Erosion und Korrosion sowie die Integration von Funktionen zur Erleichterung der Wartung und Reparatur des Kühlsystems.

Pусский

Pусский Spanisch

Spanisch