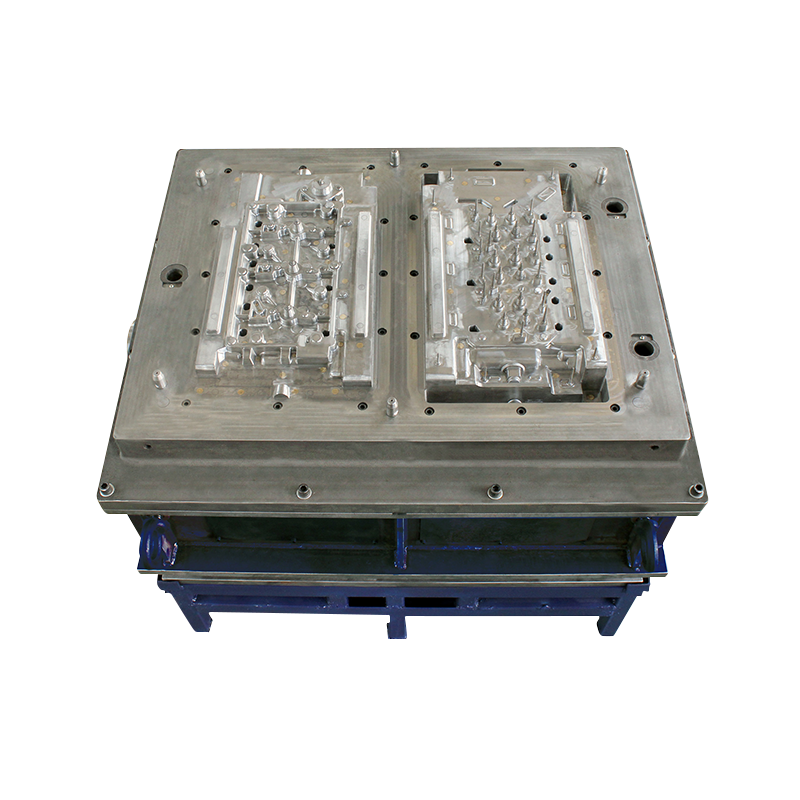

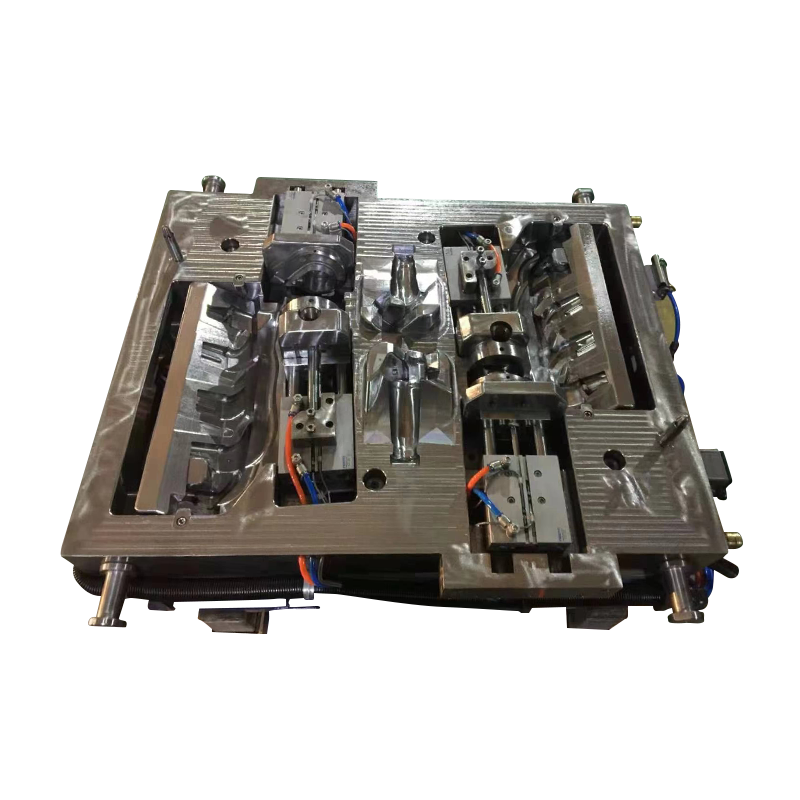

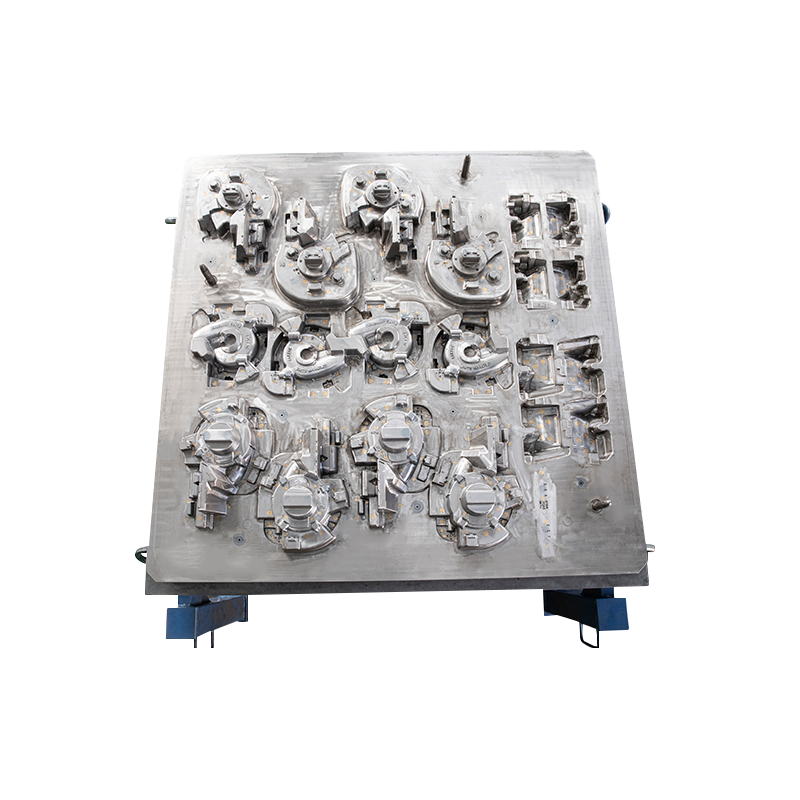

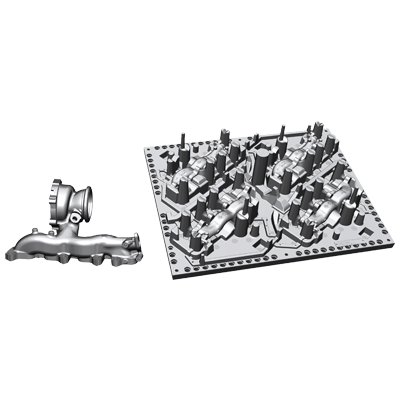

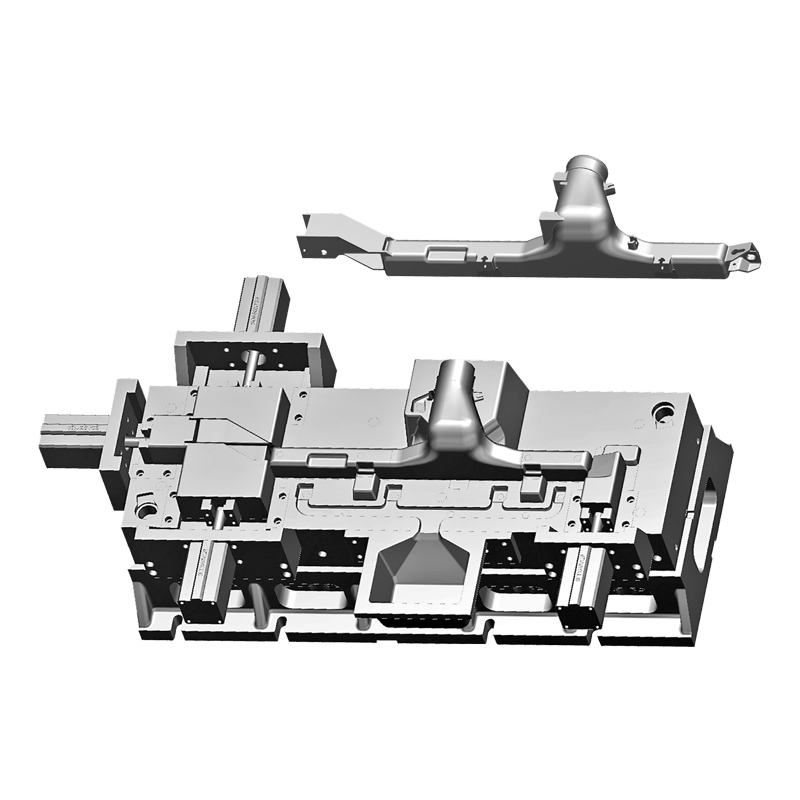

Das Läufer- und Angusssystem in Gießen von Druckgussformen sind kritische Komponenten, die eine entscheidende Rolle für die Effizienz und Qualität des Gießprozesses spielen.

Läufersystem:

Das Angusssystem ist das Netzwerk aus Kanälen und Durchgängen, die geschmolzenes Metall vom Einspritzpunkt (normalerweise dem Anguss) zum Formhohlraum leiten. Es fungiert als Kanal, durch den das Metall fließt, und sein Design hat erheblichen Einfluss auf den Druckgussprozess. Hier sind einige wichtige Überlegungen zum Läufersystem:

Läufertypen: Es gibt verschiedene Läufertypen, die jeweils für unterschiedliche Druckgussszenarien geeignet sind:

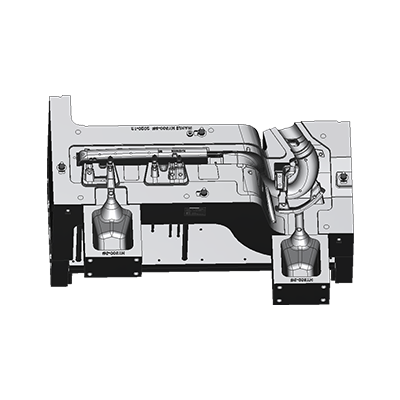

Angusskanal: Dies ist der Hauptkanal, der den Einspritzpunkt mit dem Formhohlraum verbindet. Es ist typischerweise der erste Eintrittspunkt für das geschmolzene Metall.

Angusskanäle: Der Angusskanal verzweigt sich häufig in mehrere Kanäle, die zu verschiedenen Teilen der Form führen. Diese Zweige sorgen dafür, dass das Metall gleichmäßig auf alle Bereiche der Form verteilt wird.

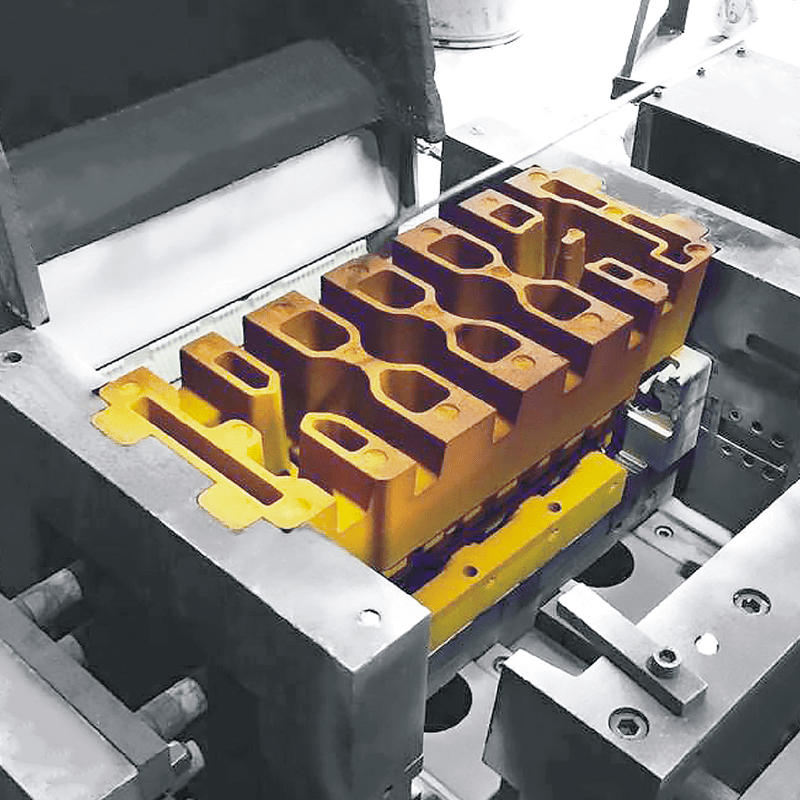

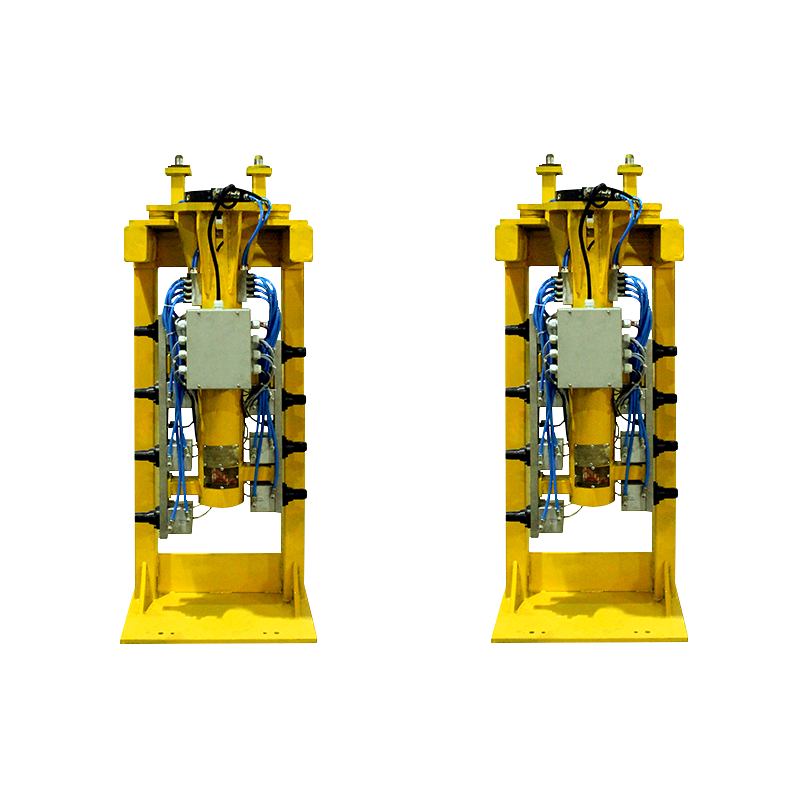

Kaltkanäle vs. Heißkanäle: Beim Kaltkammer-Druckguss werden Kaltkanäle (unbeheizte Kanäle) verwendet, die eine Quelle für Abfallmaterial sein können. Im Gegensatz dazu werden beim Warmkammer-Druckguss Heißkanäle (beheizte Kanäle) eingesetzt, um den Abfall zu minimieren, da das Metall in den Kanälen geschmolzen bleibt.

Optimierung des Angusskanaldesigns: Das Ziel des Angusskanaldesigns besteht darin, Turbulenzen zu minimieren und einen gleichmäßigen Metallfluss durch die Form sicherzustellen. Dies trägt dazu bei, Fehler wie Lufteinschlüsse zu vermeiden und sorgt für eine gleichbleibende Gussqualität.

Läufergröße: Die Größe des Läufers beeinflusst die Geschwindigkeit und den Druck der Metallschmelze auf ihrem Weg durch das System. Ingenieure müssen ein Gleichgewicht zwischen der Minimierung des Materialabfalls (kleine Angusskanäle) und der Aufrechterhaltung eines effizienten Metallflusses (größere Angusskanäle) finden.

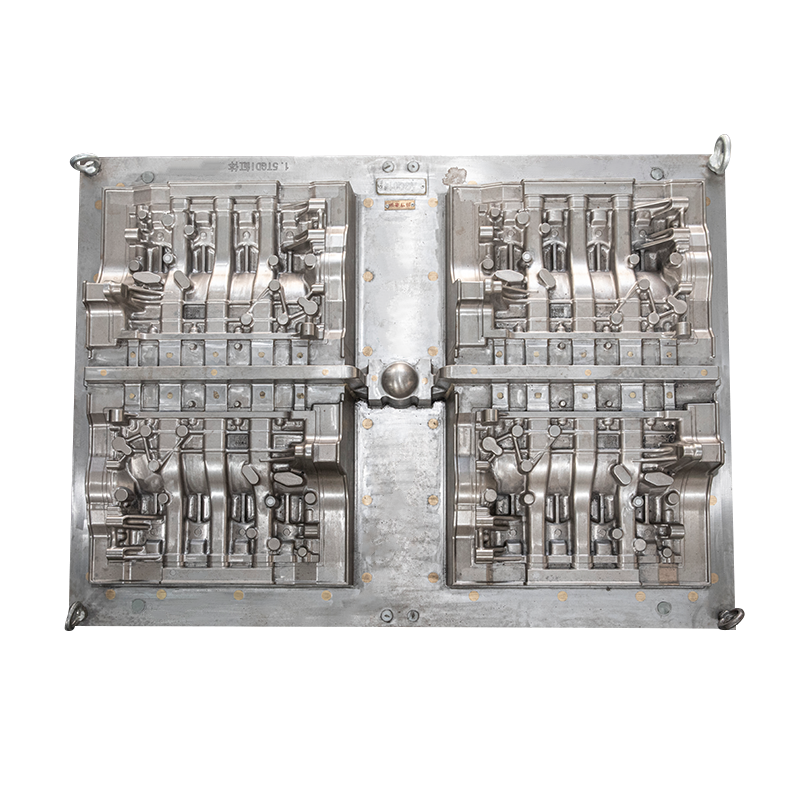

Anschnittsystem:

Das Anschnittsystem umfasst die Anschnitte, d. h. schmale Öffnungen, durch die geschmolzenes Metall vom Angusssystem in den Formhohlraum gelangt. Ebenso entscheidend für einen erfolgreichen Druckgussprozess ist die Gestaltung des Angusssystems. Hier sind die wichtigsten Überlegungen zu Angusssystemen:

Anschnitttypen: Verschiedene Anschnitttypen werden basierend auf Faktoren wie Teilegeometrie, Material und gewünschter Gussqualität ausgewählt:

Angussanguss: Dies ist eine direkte Verbindung zwischen dem Angusskanal und dem Formhohlraum. Es wird häufig für unkomplizierte Teile mit einfachen Geometrien verwendet.

Kantenanschnitt: Dieser Anschnitttyp befindet sich am Rand des Teils und minimiert sichtbare Anschnittspuren auf dem fertigen Produkt. Es eignet sich für Teile mit kritischen kosmetischen Anforderungen.

Fächereinlass: Der Fächereinlass fächert sich beim Eintritt in den Formhohlraum auf, was dazu beitragen kann, das Metall gleichmäßig zu verteilen. Dies ist nützlich für Teile mit dickeren Abschnitten.

Unteranschnitt: Dieser Anschnitttyp wird unter dem Teil positioniert und ist für Teile nützlich, die nach dem Gießen nur minimales Beschneiden erfordern.

Angussposition: Ingenieure wählen die Angussposition sorgfältig aus, um sicherzustellen, dass das geschmolzene Metall reibungslos in den Formhohlraum fließt, ohne Turbulenzen oder Defekte zu verursachen. Die Platzierung des Angusses wird häufig anhand der Geometrie des Teils und des gewünschten Erscheinungsbilds des Endprodukts bestimmt.

Angussgröße: Die Größe des Angusses beeinflusst die Geschwindigkeit, mit der geschmolzenes Metall in den Formhohlraum gelangt. Ein größerer Anschnitt ermöglicht ein schnelleres Befüllen, kann jedoch das Risiko von Turbulenzen und Defekten erhöhen. Die richtige Anschnittgröße ist entscheidend für die Aufrechterhaltung der Gussqualität.

Torentlüftung: Um Lufteinschlüsse zu verhindern und einen reibungslosen Metallfluss zu gewährleisten, sind Tore oft mit Entlüftungsfunktionen ausgestattet. Durch die Entlüftung können Luft und Gase entweichen, während sich der Formhohlraum mit geschmolzenem Metall füllt, wodurch das Risiko von Defekten wie Porosität verringert wird.

Entfernen des Angusses: Nach dem Gießen muss der Anschnitt vom Endprodukt entfernt werden. Bei der Wahl des Anschnitttyps und seiner Position sollte darauf geachtet werden, dass sich der Anschnitt leicht entfernen lässt, ohne dass das Teil beschädigt wird.

Pусский

Pусский Spanisch

Spanisch