Das Kühlsystem drin Gießen von Druckgussformen ist ein entscheidendes Element des Prozesses, da es sich direkt auf die Qualität der Gussteile, die Zykluszeiten und die Gesamteffizienz auswirkt. Ein gut konzipiertes Kühlsystem hilft bei der Kontrolle der Formtemperaturen und sorgt für die ordnungsgemäße Erstarrung des geschmolzenen Metalls.

Kühlkanäle und Anordnung:

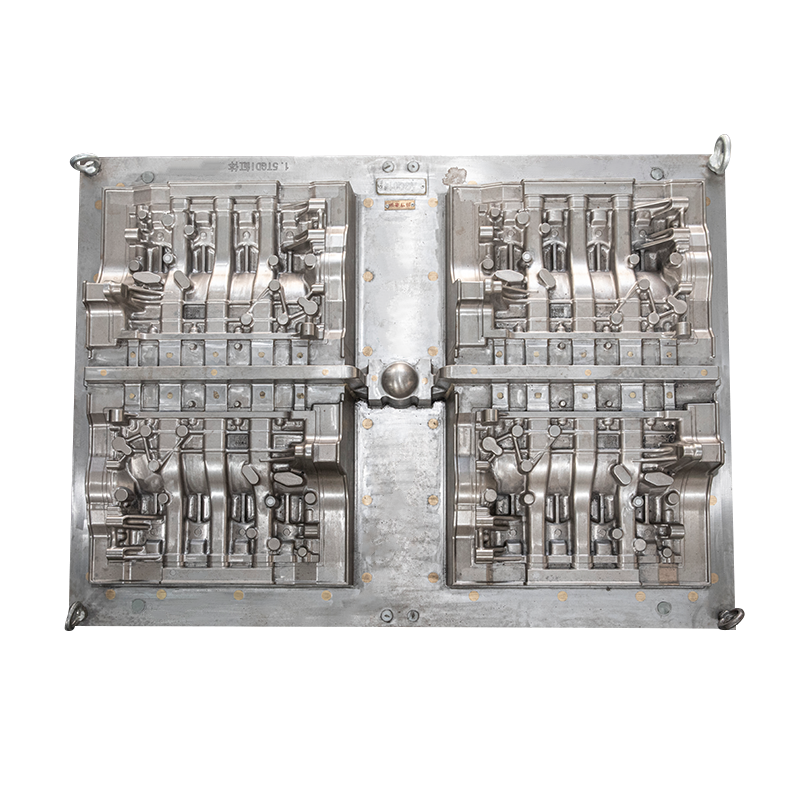

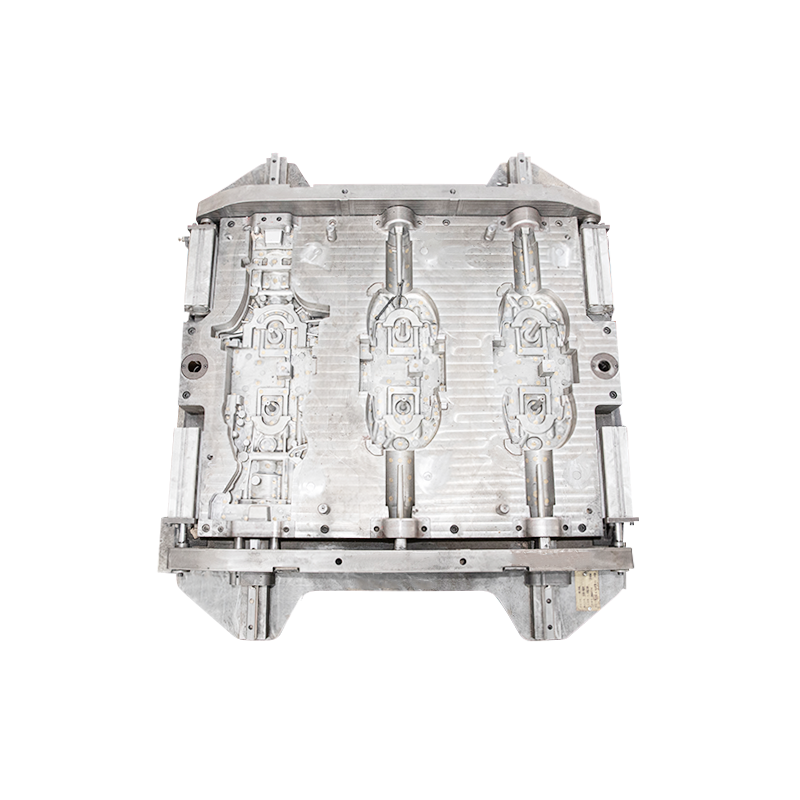

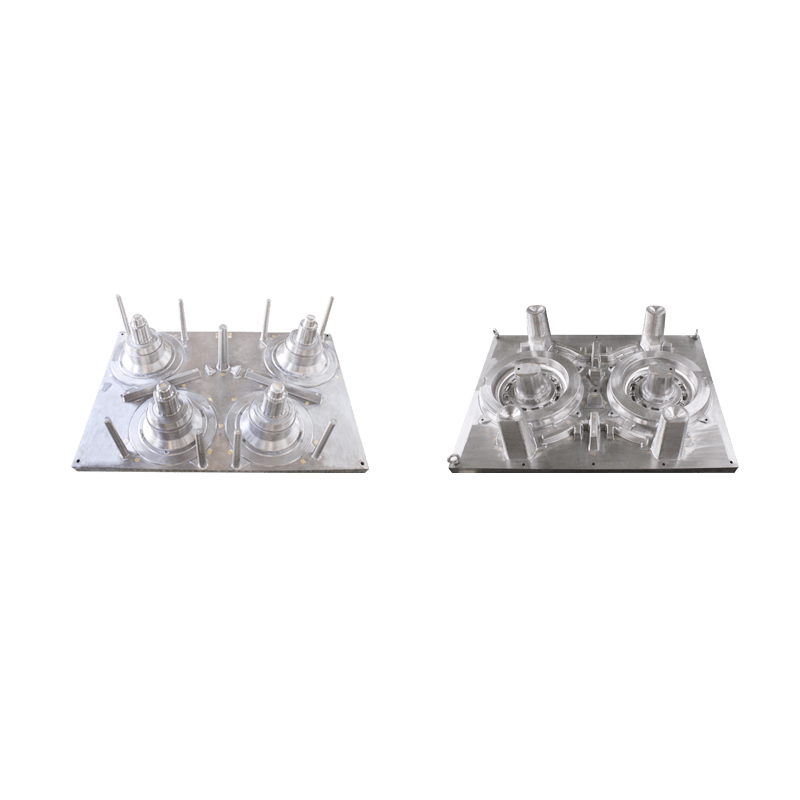

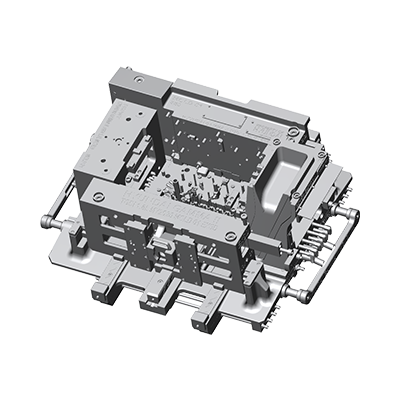

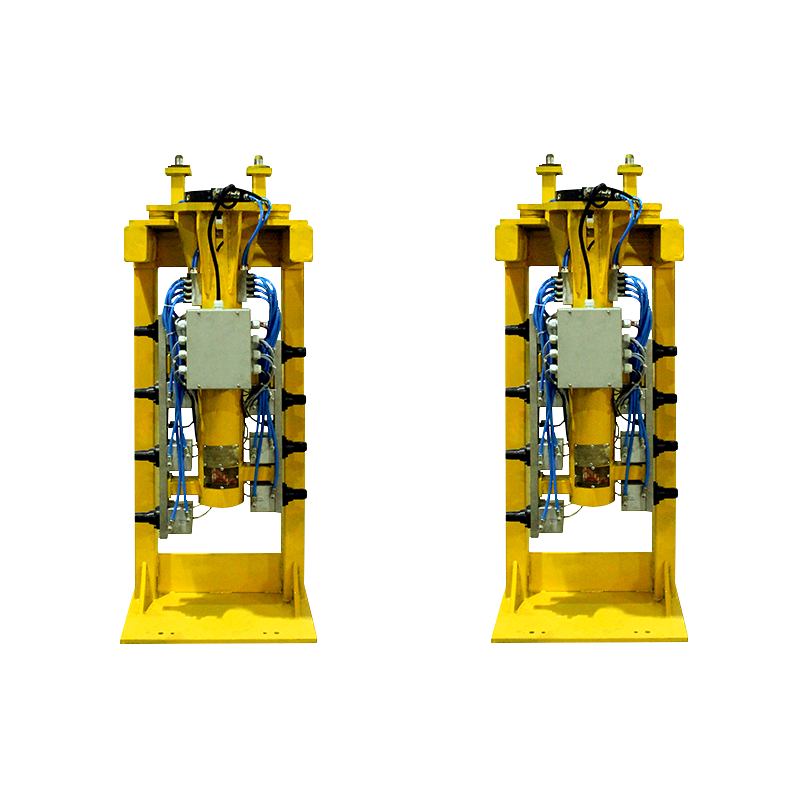

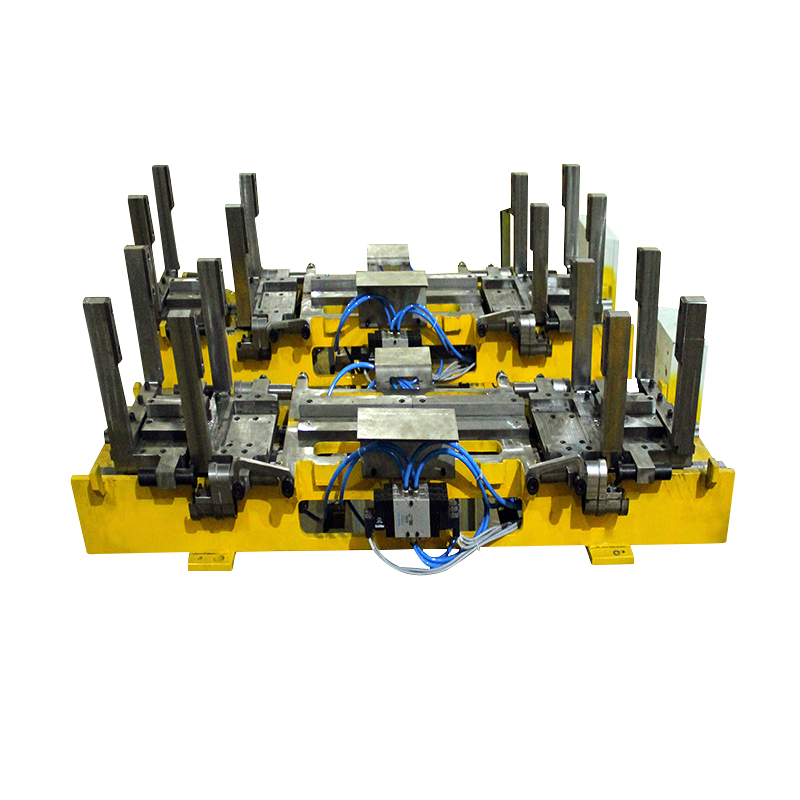

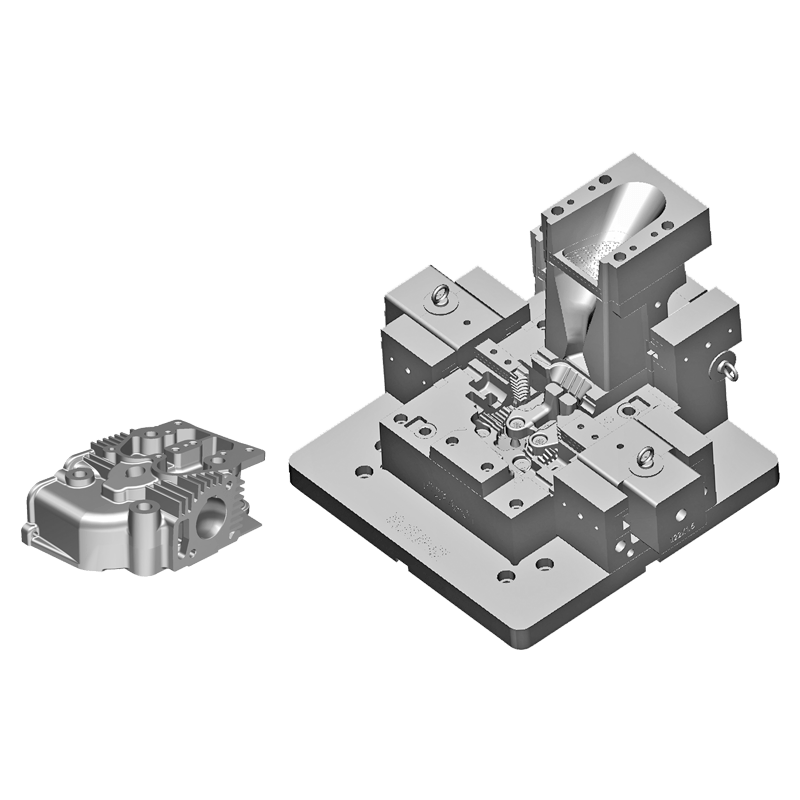

Kanaldesign: Kühlkanäle sind aufwendig in das Formdesign integriert. Sie sind strategisch so positioniert, dass sie den Konturen der Form folgen, und werden normalerweise maschinell bearbeitet oder in die Formblöcke gebohrt. Die Gestaltung dieser Kanäle sollte eine gleichmäßige Temperaturverteilung im gesamten Formhohlraum ermöglichen.

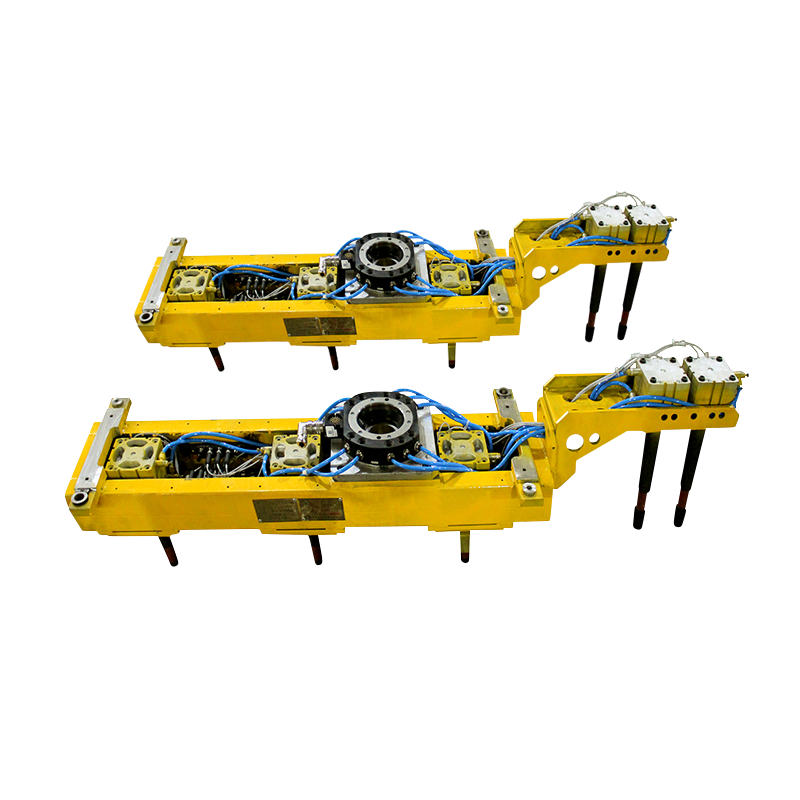

Optimiertes Layout: Ziel der Ingenieure ist es, ein optimiertes Layout der Kühlkanäle zu schaffen, das die Wärme effektiv ableitet. Dieses Layout ist darauf ausgelegt, Temperaturschwankungen innerhalb der Form zu minimieren, Hotspots zu verhindern und eine gleichmäßige Kühlung über das gesamte Teil sicherzustellen. Simulationssoftware kann verwendet werden, um die Kühlkanalanordnung für bestimmte Formenkonstruktionen zu analysieren und zu optimieren.

Kühlmittelfluss: Kühlmittel (normalerweise Wasser oder eine Wasser-Glykol-Mischung) zirkuliert durch die Kühlkanäle. Um eine gleichmäßige Kühlung aufrechtzuerhalten, sind die richtige Durchflussrate und der richtige Druck unerlässlich. Strömungsrichtung und -steuerung werden sorgfältig berücksichtigt, um eine gleichmäßige Temperaturregelung zu erreichen.

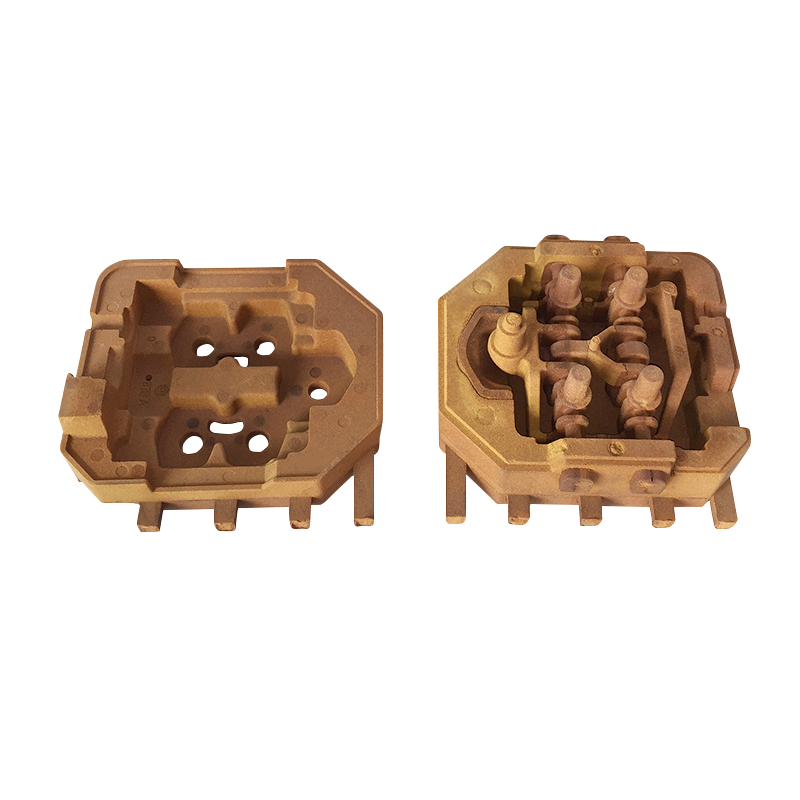

Leitbleche und Einsätze: In manchen Fällen werden Leitbleche oder Kühleinsätze verwendet, um den Kühlmittelfluss genau dorthin zu leiten, wo er am meisten benötigt wird. Diese Komponenten helfen dabei, die Kühlung in Bereichen mit unterschiedlichem Wärmebedarf zu steuern, beispielsweise in dicken und dünnen Abschnitten der Form.

Vorteile einer effektiven Kühlung:

Reduzierte Zykluszeiten: Durch eine effiziente Kühlung kann die Form das Teil nach dem Gießen schneller lösen. Kürzere Zykluszeiten verbessern die Produktionseffizienz und senken die Kosten.

Minimierte thermische Belastung: Die Kontrolle der Temperatur der Form trägt dazu bei, thermische Belastung und Verformung zu minimieren und sicherzustellen, dass die Form über einen längeren Zeitraum ihre Form und Integrität beibehält.

Gleichbleibende Gussqualität: Durch die richtige Kühlung wird eine gleichmäßige und kontrollierte Erstarrung des geschmolzenen Metalls gewährleistet, wodurch das Risiko von Fehlern wie Schrumpfung, Porosität und Verzug in den Gussteilen verringert wird.

Verlängerte Lebensdauer der Form: Durch die Aufrechterhaltung konstanter Temperaturen und die Reduzierung der Temperaturwechsel kann die Lebensdauer der Form verlängert werden, was zu Kosteneinsparungen bei der Wartung und dem Austausch der Form führt.

Energieeffizienz: Ein effizientes Kühlsystem minimiert den Energieverbrauch, da es weniger Energie benötigt, um die gewünschte Formtemperatur aufrechtzuerhalten.

Herausforderungen und Überlegungen:

Kühlung ausbalancieren: Eine Balance zwischen effektiver Kühlung und minimalen Zykluszeiten zu erreichen, ist eine Herausforderung. Eine zu aggressive Kühlung kann die Zykluszeiten unnötig verlängern. Umgekehrt kann eine unzureichende Kühlung zu Gussfehlern führen.

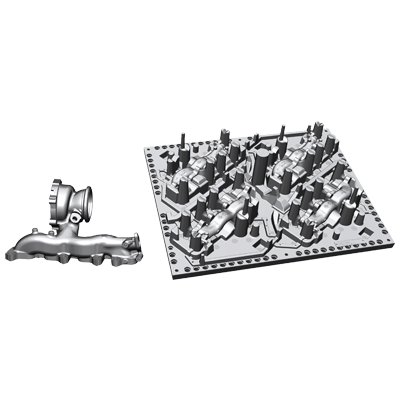

Komplexe Teilegeometrie: Teile mit komplizierten Geometrien erfordern möglicherweise komplexe Kühlkanalanordnungen, um eine gleichmäßige Kühlung in der gesamten Form sicherzustellen. Kühlkanäle müssen möglicherweise den Konturen des Teils genau folgen.

Materialauswahl: Das für die Kühlkanäle der Form verwendete Material muss korrosionsbeständig sein und dem Kühlmedium (in der Regel Wasser oder ein Wasser-Glykol-Gemisch) standhalten.

Pусский

Pусский Spanisch

Spanisch