Der kontrollierte Metallfluss ist ein grundlegendes und charakteristisches Merkmal von Niederdruckgussformen . Es ist ein entscheidendes Prinzip, das diese Gießmethode von herkömmlichen Hochdruckgusstechniken unterscheidet.

Druckdifferenzial:

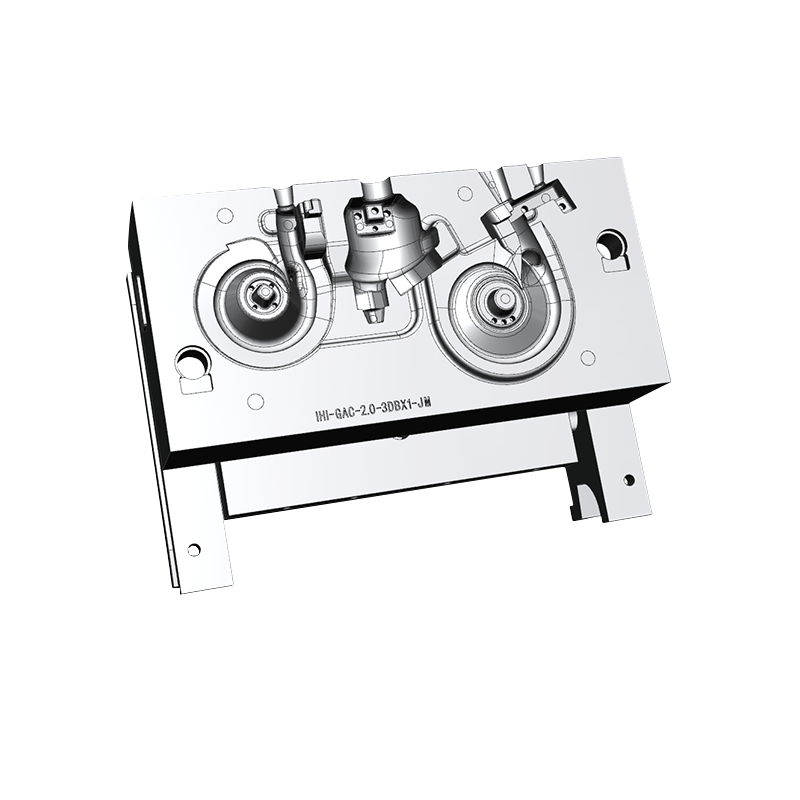

Das Kernkonzept des kontrollierten Metallflusses in Niederdruckgussformen besteht in der Anwendung einer relativ geringen Druckdifferenz, um das geschmolzene Metall aus einem Tiegel oder Warmhalteofen in den Formhohlraum zu bewegen. Dieser Druckunterschied liegt typischerweise im Bereich von 1 bis 1,5 bar und ist damit deutlich niedriger als die hohen Drücke, die bei Verfahren wie dem Hochdruck-Kokillenguss verwendet werden. Die Verwendung von niedrigem Druck ermöglicht ein allmählicheres und präziseres Befüllen der Form.

Der niedrige Druckunterschied wird typischerweise durch die Aufrechterhaltung eines abgedichteten Systems erreicht, bei dem das geschmolzene Metall im Tiegel einer kontrollierten Atmosphäre ausgesetzt wird, die häufig aus Luft oder Inertgasen besteht. Durch die Regulierung des auf die Oberfläche des geschmolzenen Metalls ausgeübten Drucks kann die Durchflussrate sorgfältig angepasst werden, um die gewünschten Fülleigenschaften zu erreichen. Dieser kontrollierte Ansatz minimiert Turbulenzen, die eine häufige Fehlerquelle in Gussteilen sind, wie z. B. Gasporosität und Lunker.

Schwerkraftunterstützung:

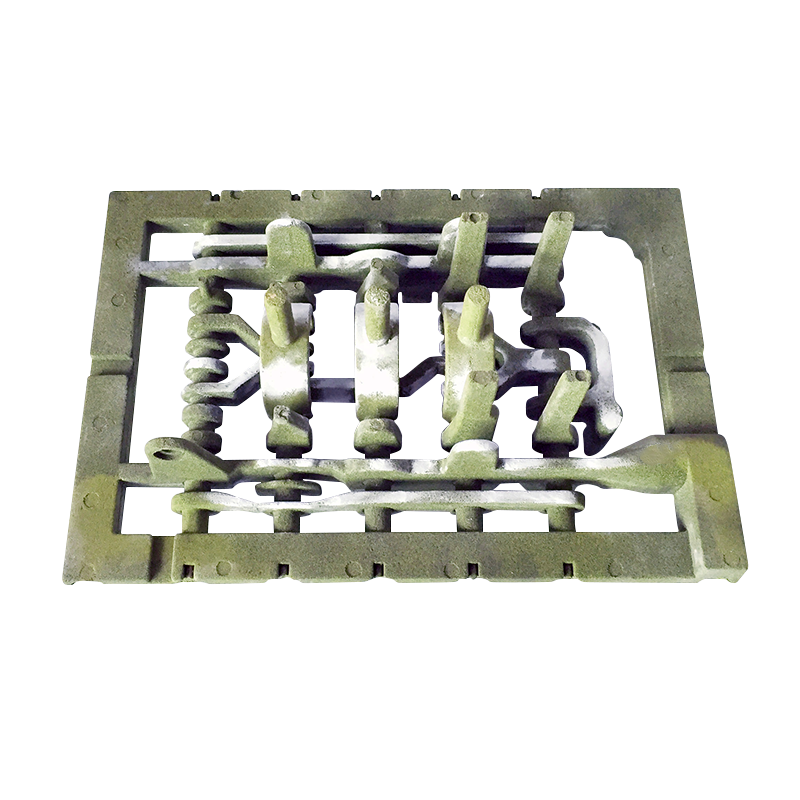

Beim Niederdruckgießen spielt die Schwerkraft eine wichtige Rolle bei der Erleichterung des kontrollierten Metallflusses. Das geschmolzene Metall im Tiegel befindet sich typischerweise auf einer höheren Höhe als der Formhohlraum. Dadurch unterstützt die Schwerkraft die Führung des Metalls in die Form. Diese Schwerkraft sorgt in Verbindung mit der geringen Druckdifferenz für einen gleichmäßigen, kontrollierten und gleichmäßigen Durchfluss.

Die Nutzung der Schwerkraft minimiert den Bedarf an übermäßiger mechanischer Kraft oder hydraulischem Druck, die Turbulenzen und Defekte verursachen können. Dieser sanfte, schwerkraftunterstützte Ansatz ermöglicht ein effizientes Füllen der Form, ohne dass das geschmolzene Metall abrupten Geschwindigkeits- oder Richtungsänderungen ausgesetzt wird, wodurch die Wahrscheinlichkeit von Problemen wie Lufteinschlüssen und Fehlläufen verringert wird.

Formfüllkontrolle:

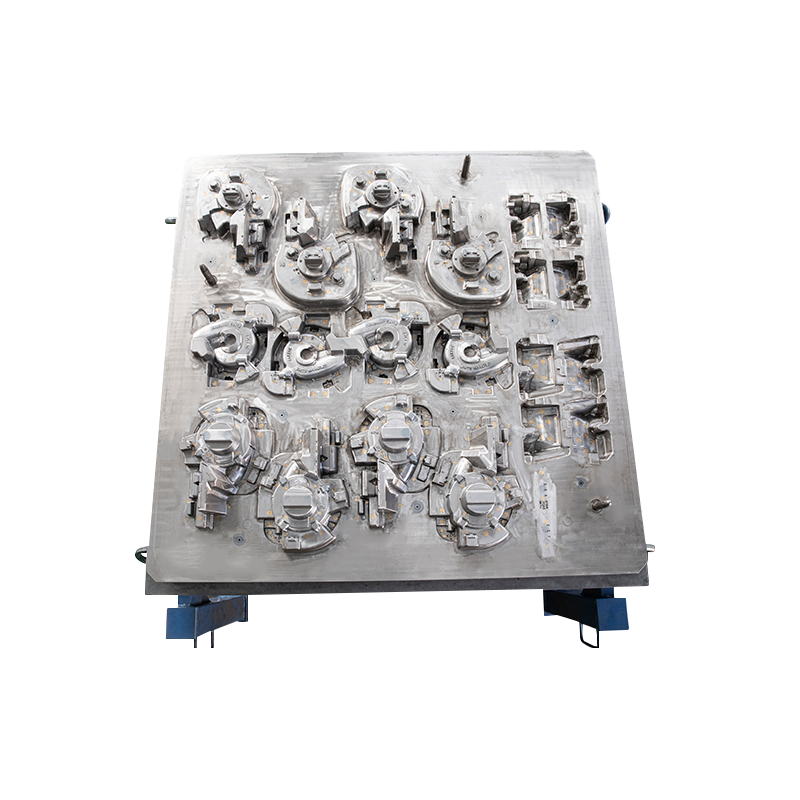

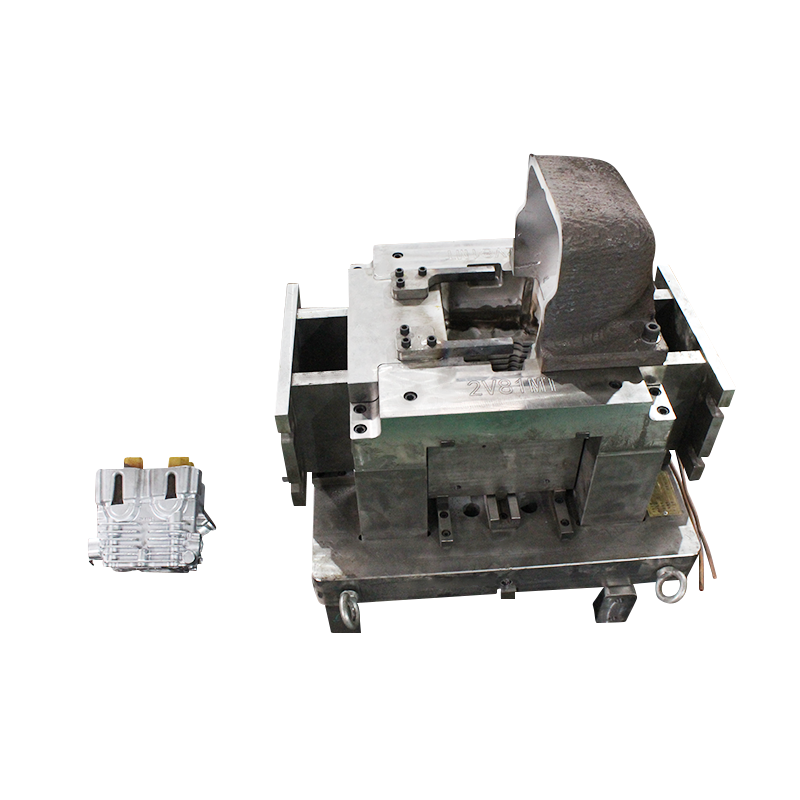

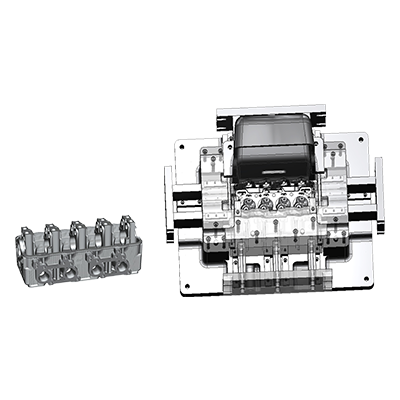

Ein weiterer entscheidender Aspekt des kontrollierten Metallflusses ist die präzise Kontrolle des Metallfüllprozesses. Diese Kontrolle wird durch die Gestaltung des Angusssystems erreicht, das aus Komponenten wie Gießbecken, Angusskanal und Anguss besteht. Das Gießbecken sammelt das geschmolzene Metall aus dem Tiegel, während der Angusskanal und der Einguss es in den Formhohlraum leiten.

Das Design und die Abmessungen dieser Angusssystemkomponenten wurden sorgfältig entwickelt, um einen allmählichen und gleichmäßigen Metallfluss zu gewährleisten. Ihre Größe, Form und Positionierung sind optimiert, um Turbulenzen und Lufteinschlüsse zu verhindern. Im Wesentlichen fungiert das Angusssystem als hydraulischer Puffer, der es dem Metall ermöglicht, gleichmäßig und gleichmäßig in die Form zu fließen.

Darüber hinaus berücksichtigt das Design des Angusssystems Faktoren wie die Temperatur, die Viskosität und die Durchflussrate des Metalls. Diese Parameter sind auf die jeweilige zu gießende Legierung zugeschnitten und stellen sicher, dass sich das Metall während des Füllvorgangs vorhersehbar und konsistent verhält.

Minimierung der Oxidation:

Niederdruckgussformen steuern nicht nur den Fluss des geschmolzenen Metalls, sondern verfügen auch über Funktionen zur Minimierung der Oxidation. Die Einwirkung von Sauerstoff kann zur Bildung von Oxiden auf der Metalloberfläche führen, die die Qualität des Gussstücks beeinträchtigen können. Um dies zu mildern, ist die kontrollierte Atmosphäre rund um das geschmolzene Metall häufig inert, beispielsweise Stickstoff oder Argon, was eine Oxidation verhindert und zur Aufrechterhaltung der Reinheit des Metalls beiträgt.

Pусский

Pусский Spanisch

Spanisch