Bedeutung des Kühlsystems für die Leistung der Zylinderkopfform

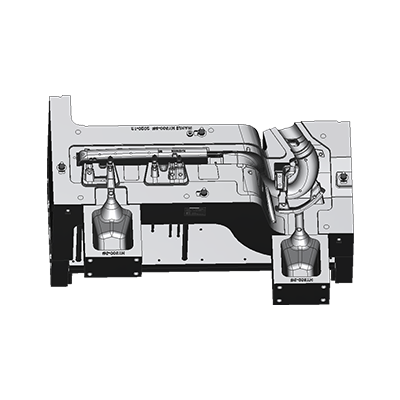

Während des Herstellungsprozesses der Zylinderkopfform ist die Form extrem hohen Temperaturen und Drücken ausgesetzt, insbesondere beim Einspritzen des geschmolzenen Metalls steigt die Temperatur im Inneren der Form stark an. Wenn die Temperatur der Form nicht effektiv gesteuert wird, kann sich die Form verformen, was sich direkt auf die Maßhaltigkeit und Oberflächenqualität des Zylinderkopfs auswirkt. Daher besteht die Kernfunktion des Kühlsystems darin, die Wärme im Inneren der Form schnell abzuleiten und sicherzustellen, dass die Form innerhalb des geeigneten Arbeitstemperaturbereichs bleibt, wodurch die Genauigkeit und Haltbarkeit der Form gewährleistet wird.

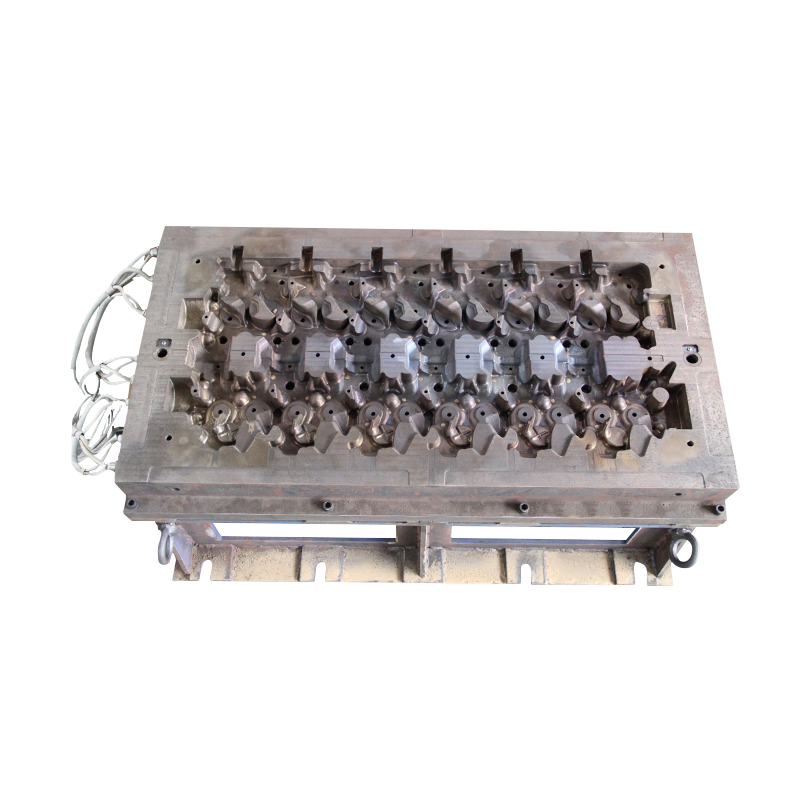

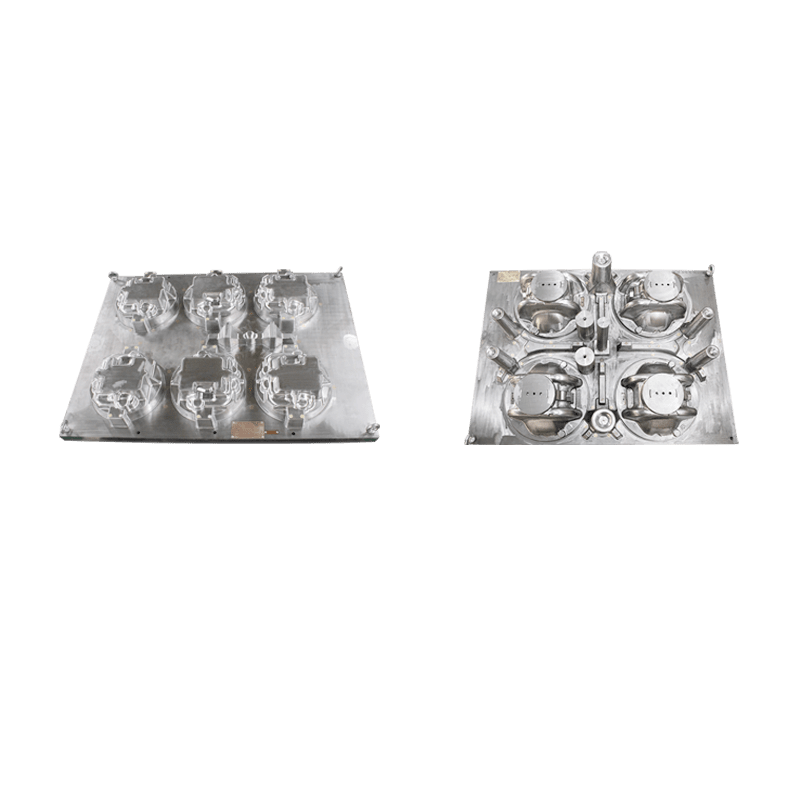

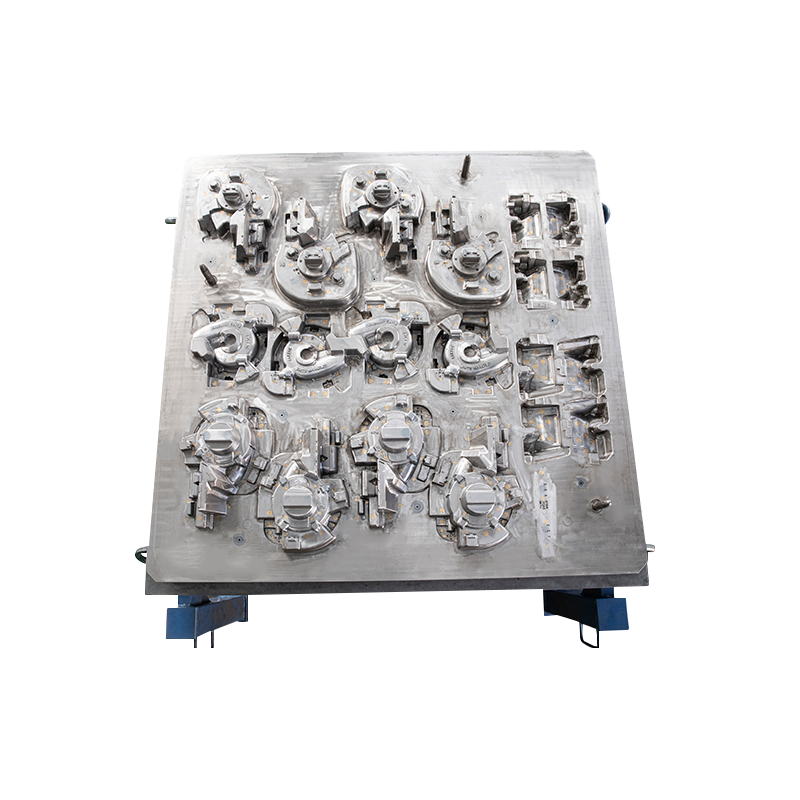

Xiangshan Lianqiang Automotive Mold Co., Ltd. legt bei der Konstruktion großen Wert auf die Optimierung des Kühlsystems Zylinderkopfformen . Das Unternehmen nutzt ein fortschrittliches Kühlwasserkanallayout und ein effizientes Kühlmedium, um sicherzustellen, dass die Form während des Formprozesses die Wärme schnell und gleichmäßig ableiten kann. Die Anordnung des Kühlwasserkanals konzentriert sich normalerweise auf die Schlüsselbereiche der Form, wie z. B. die Kavität, den Anguss und die Trennfläche, die die Hauptbereiche sind, in denen sich die Wärme konzentriert. Durch eine sinnvolle Konfiguration des Kühlwasserkanals kann effektiv sichergestellt werden, dass die Wärme schnell vom Inneren der Form auf das Kühlmedium übertragen wird, wodurch die Temperatur der Form gesenkt wird.

Der Einfluss des Kühlsystems auf die Produktionseffizienz

Das Kühlsystem hat nicht nur direkten Einfluss auf die Leistung der Form, sondern steht auch in engem Zusammenhang mit der Produktionseffizienz. Im Herstellungsprozess von Zylinderkopfformen kann der effiziente Betrieb des Kühlsystems den Formzyklus erheblich verkürzen und so die Gesamtproduktionseffizienz verbessern. Wenn das geschmolzene Metall in die Form eingespritzt wird, steigt die Temperatur im Inneren der Form schnell an. Wenn das Kühlsystem nicht effizient genug ist, verlängert sich die Zeit, die die Form zum Abkühlen benötigt, und dadurch verlängert sich der Formzyklus. Ein effizientes Kühlsystem kann die Wärme im Inneren der Form schnell abführen, sodass die Form in kurzer Zeit wieder eine geeignete Arbeitstemperatur erreichen kann, wodurch der Formzyklus effektiv verkürzt und die Produktionseffizienz verbessert wird.

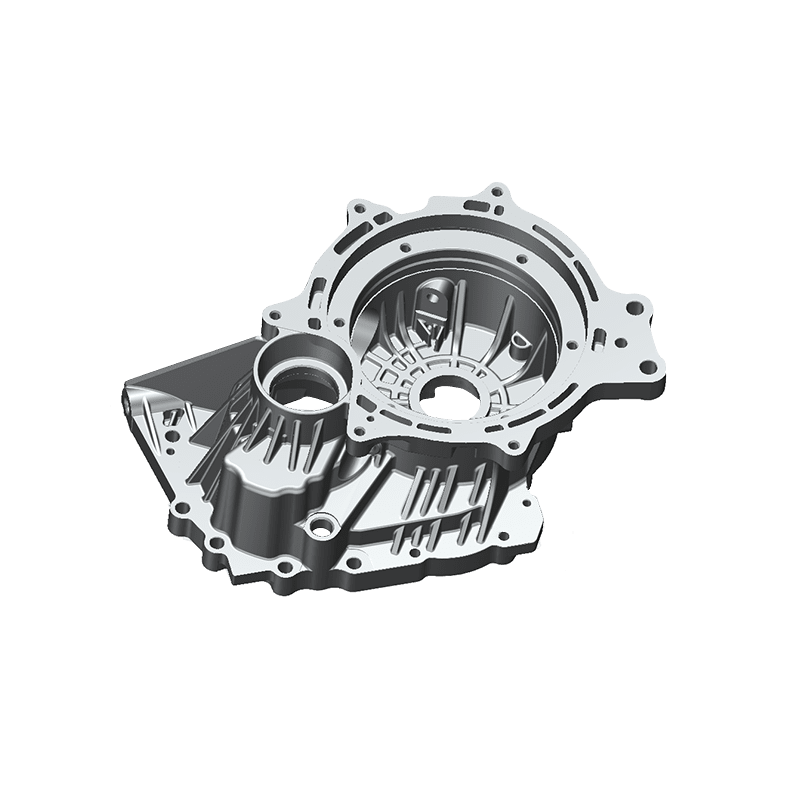

Darüber hinaus spiegelt sich die Überlegenheit des Kühlsystems auch in der Verlängerung der Lebensdauer der Form wider. Während des langfristigen Herstellungsprozesses verschleißt und verformt sich die Form aufgrund von Hitze und Krafteinwirkung. Wenn das Kühlsystem nicht effektiv ist, beschleunigt sich der Verschleiß der Form durch Überhitzung, wodurch sich ihre Lebensdauer verringert. Ein effizientes Kühlsystem kann die Form in einem geeigneten Betriebstemperaturbereich halten, das Auftreten von Verschleiß und Verformung reduzieren und so die Lebensdauer der Form verlängern und die Produktionskosten senken.

Design- und Optimierungsstrategie des Kühlsystems

Um die Kühlwirkung der Zylinderkopfform sicherzustellen, hat Xiangshan Lianqiang Automotive Mold Co., Ltd. viele Forschungs- und Entwicklungsressourcen in die Gestaltung und Optimierung des Kühlsystems investiert. Das Unternehmen nutzt fortschrittliche Thermoanalysesoftware und Simulationstechnologie, um den Abkühlprozess der Zylinderkopfform genau zu berechnen und vorherzusagen. Durch die kontinuierliche Optimierung der Anordnung und Größe des Kühlwasserkanals sowie die Wahl des geeigneten Kühlmediums und der entsprechenden Durchflussrate ist es dem Unternehmen gelungen, eine schnelle Abkühlung und gleichmäßige Wärmeableitung der Zylinderkopfform zu erreichen.

Bei der Auslegung eines Kühlsystems kommt es besonders auf die Anordnung und Anzahl der Kühlwasserkanäle an. Kühlwasserkanäle sollten möglichst an den entscheidenden Stellen der Form angeordnet sein, um eine schnelle Wärmeübertragung zu gewährleisten. Gleichzeitig sollte die Querschnittsfläche des Kühlwasserkanals so weit wie möglich vergrößert werden, um die Durchflussmenge und den Durchfluss des Kühlmediums zu erhöhen und die Kühlwirkung zu verstärken. Darüber hinaus achtet das Unternehmen auch auf einen sinnvollen Abstand zwischen Kühlwasserkanal und Hohlraumwand, um eine gleichmäßige Wärmeübertragung vom Inneren der Form auf das Kühlmedium zu gewährleisten.

Pусский

Pусский Spanisch

Spanisch