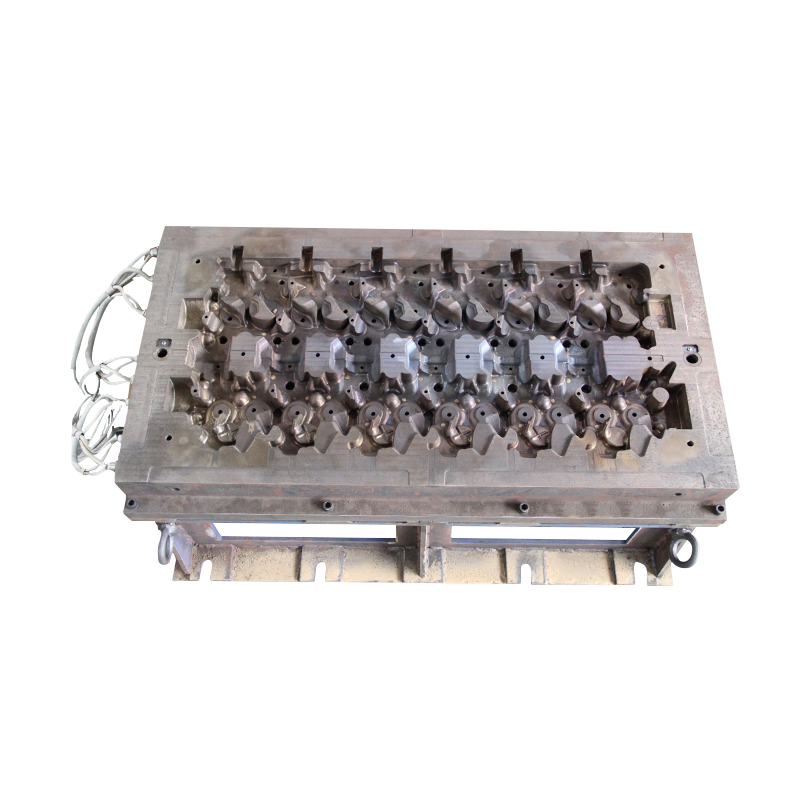

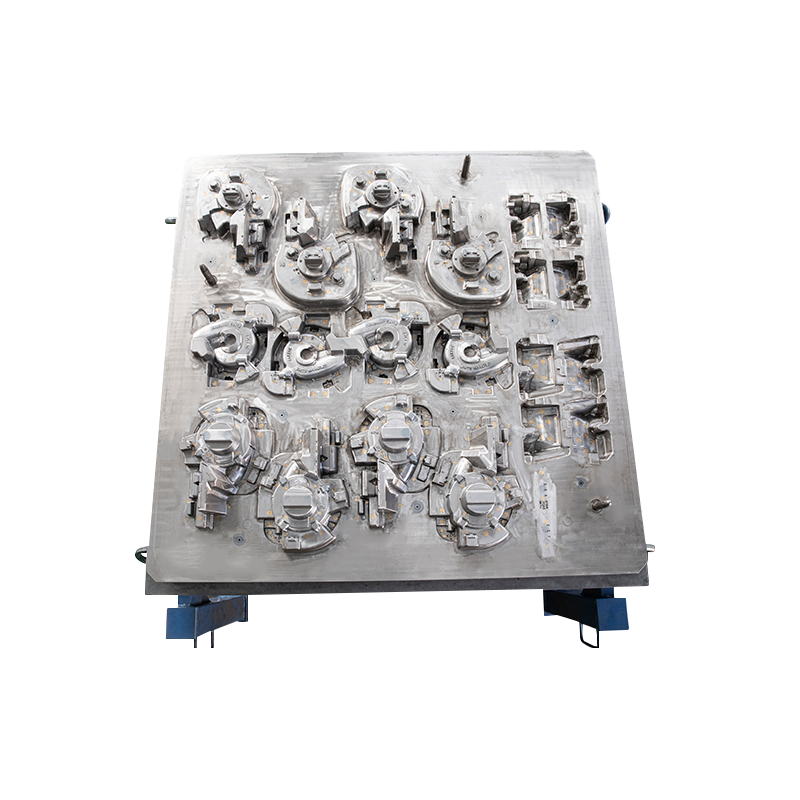

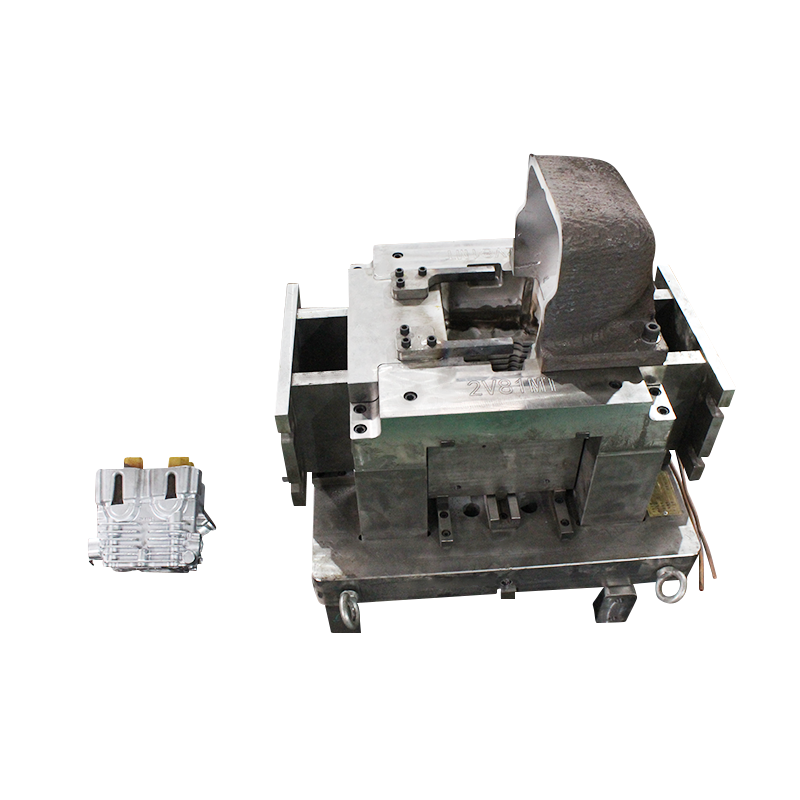

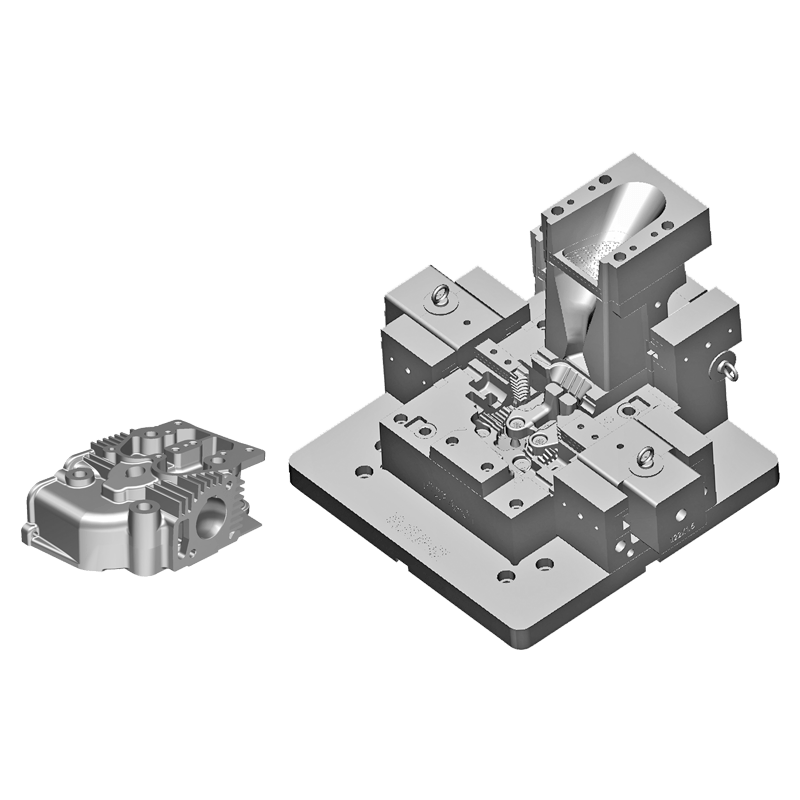

Im Bereich der Automobilherstellung sind die Qualität und Leistung von Gussformen spielen eine entscheidende Rolle für die Qualität und Zuverlässigkeit des Endprodukts. Gussformen sind nicht nur grundlegende Werkzeuge zur Herstellung hochwertiger Teile, auch das Vorhandensein von Oberflächenfehlern wie Fließspuren und Mustern kann sich negativ auf das Aussehen und die Leistung des Produkts auswirken. Daher ist es besonders wichtig, die Ursachen von Fließspuren und -mustern gründlich zu analysieren und wirksame Lösungen zu finden.

Die Erzeugung von Fließmarken und -mustern beruht hauptsächlich auf den folgenden Aspekten. Erstens ist die Temperaturkontrolle der Form entscheidend. Wenn die Formtemperatur zu niedrig ist, kühlt das geschmolzene Metall in der Form schnell ab, wodurch sich eine ungleichmäßige Metallschicht bilden kann, die deutliche Fließspuren hinterlässt. Zweitens beeinflusst die Gestaltung des Angusskanals auch den Fluss der Metallschmelze. Eine unangemessene Angusskanalkonstruktion, beispielsweise ein flacher Angusskanal oder eine falsche Anschnittposition, kann leicht dazu führen, dass der Fluss des geschmolzenen Metalls behindert wird, Turbulenzen entstehen und unregelmäßige Muster auf der Oberfläche des Gussstücks zurückbleiben. Darüber hinaus sind auch die Temperatur und die Füllgeschwindigkeit der Metallschmelze entscheidende Faktoren. Eine zu niedrige Temperatur oder eine zu hohe Füllgeschwindigkeit können zu einer unzureichenden Fließfähigkeit der Metallschmelze und zur Bildung von Mustern führen. Eine schlechte Konstruktion des Formabgassystems oder eine Verstopfung der Abluftöffnung führt ebenfalls dazu, dass das Gas nicht rechtzeitig abgeführt wird und sich Blasen oder Muster bilden. Schließlich kann eine unsachgemäße Verwendung der Beschichtung auf der Formoberfläche, wie z. B. eine übermäßige Ansammlung, beim Einfüllen der Metallflüssigkeit zu Hindernissen führen, was zu Fließspuren und -mustern führt.

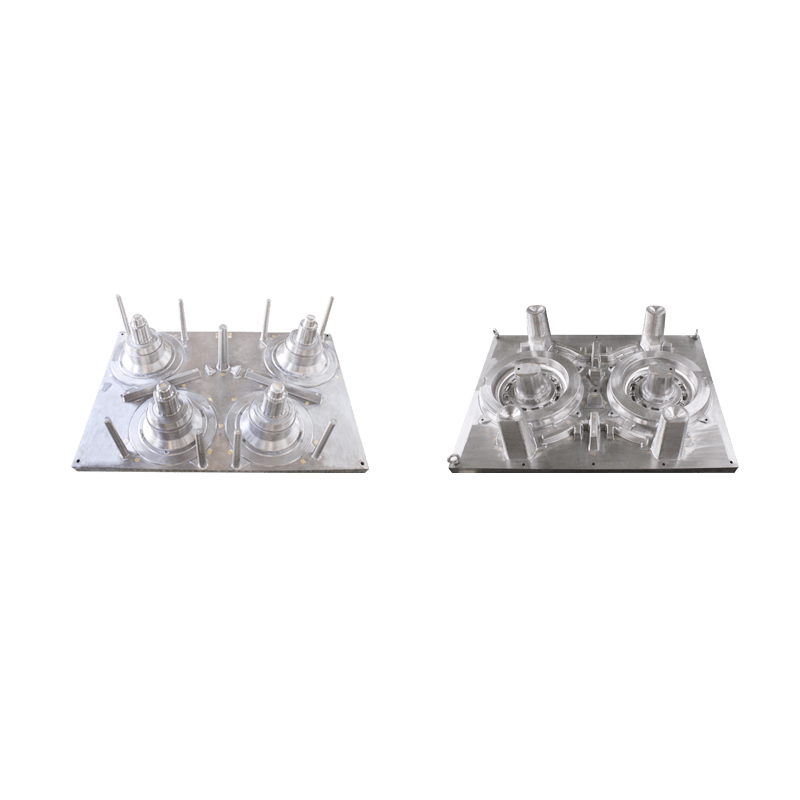

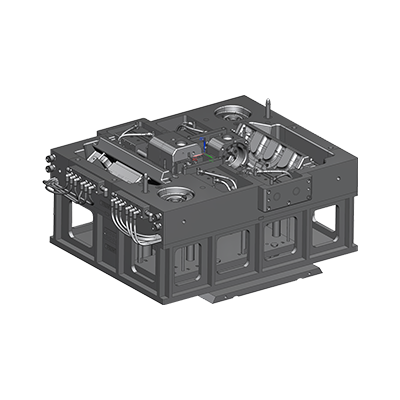

Als Reaktion auf die oben genannten Mängel können Unternehmen eine Reihe von Maßnahmen ergreifen, um diese zu beheben. Zunächst ist es entscheidend, die Eignung der Werkzeugtemperatur sicherzustellen. Durch das Vorwärmen der Form auf die optimale Gießtemperatur kann die Fließfähigkeit der Metallflüssigkeit erheblich verbessert und die durch die Abkühlung verursachte thermische Belastung reduziert werden, wodurch die Wahrscheinlichkeit von Fließspuren und -mustern verringert wird. Gleichzeitig ist die regelmäßige Überprüfung der Formheizung auf einen stabilen Betrieb die Grundlage für die Sicherstellung der Gussqualität.

Zweitens ist auch die Optimierung des Angusskanaldesigns ein wichtiger Bestandteil zur Verbesserung der Gussqualität. Durch eine angemessene Gestaltung der Angusstiefe, -breite sowie der Position und Form des Angusses kann sichergestellt werden, dass die Metallflüssigkeit gleichmäßig und stabil in die Form fließt, wodurch Fließhindernisse durch komplexe Konstruktionen vermieden werden. Darüber hinaus kann die Anpassung der Temperatur und der Füllgeschwindigkeit der Metallflüssigkeit sowie die sinnvolle Einstellung der Parameter entsprechend den Eigenschaften verschiedener Metallflüssigkeiten und den Anforderungen des Gießprozesses die Fließfähigkeit der Metallflüssigkeit wirksam verbessern und das Auftreten von Turbulenzen verhindern.

Auch die Verbesserung des Abgassystems der Form sollte nicht außer Acht gelassen werden. Durch Erhöhen der Anzahl und Größe der Entlüftungslöcher und durch Anpassen der Position der Entlüftungslöcher, um sicherzustellen, dass das Gas in der Form rechtzeitig abgeführt werden kann, kann das Auftreten von Blasen und Mustern wirksam reduziert werden. Überprüfen Sie gleichzeitig regelmäßig die Durchgängigkeit der Entlüftungslöcher und beseitigen Sie Verstopfungen rechtzeitig, um den normalen Betrieb der Abgasanlage sicherzustellen.

Schließlich ist eine angemessene Kontrolle der Menge und Gleichmäßigkeit der Beschichtung eine wichtige Maßnahme zur Vermeidung von Fließspuren und -mustern. Die richtige Beschichtungsmenge kann nicht nur die Reibung und Adhäsion zwischen dem geschmolzenen Metall und der Form verringern, sondern auch die Gleichmäßigkeit und angemessene Dicke der Beschichtung gewährleisten und Fehler vermeiden, die durch übermäßige Ansammlung von Beschichtungen verursacht werden.

Pусский

Pусский Spanisch

Spanisch