Die Werteffektivität von Auto-Kokillengussformen ist ein Schlüsselelement, das diese Gusstechnik für Automobilhersteller besonders attraktiv macht.

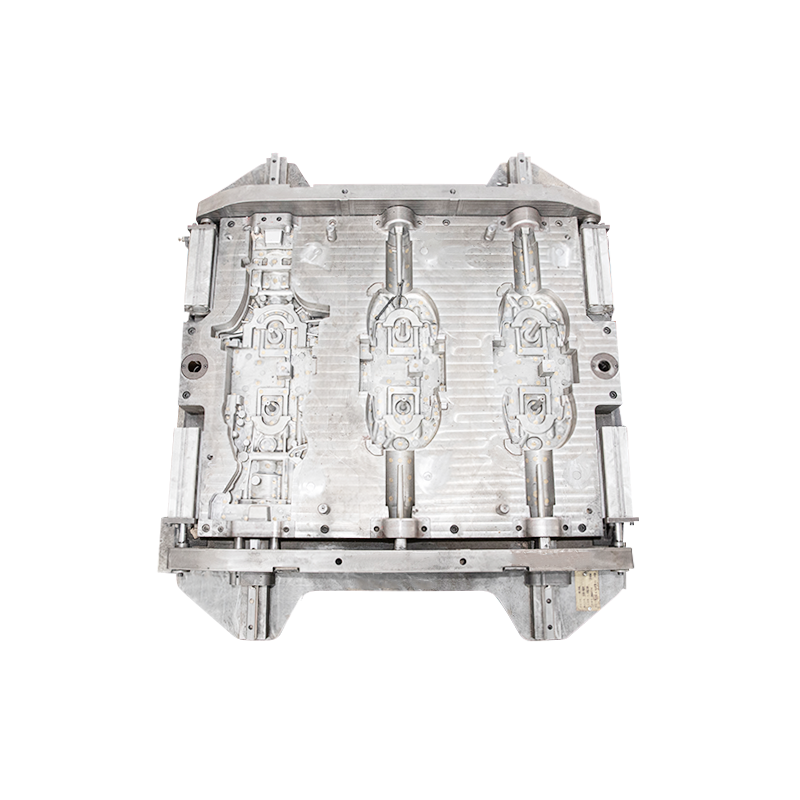

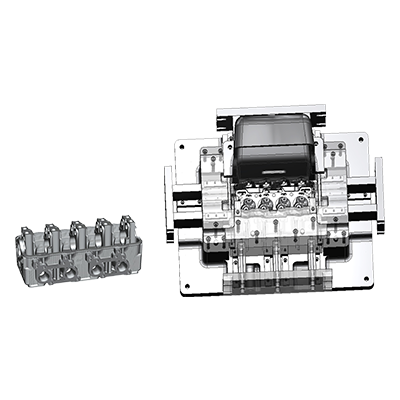

Längere Lebensdauer der Form:

Kokillengussformen für die Automobilindustrie werden in der Regel aus langlebigen Materialien wie Metall oder Eisen hergestellt, die eine bemerkenswerte Zähigkeit aufweisen und den übermäßigen Temperaturen und Belastungen wiederholter Gießzyklen standhalten können. Aufgrund ihrer robusten Konstruktion und der Fähigkeit, mehrere Produktionsdurchläufe zu überstehen, haben diese Formen im Vergleich zu einigen anderen Gusstechniken eine längere Lebensdauer, wodurch der Bedarf an häufigen Formenersatz sinkt.

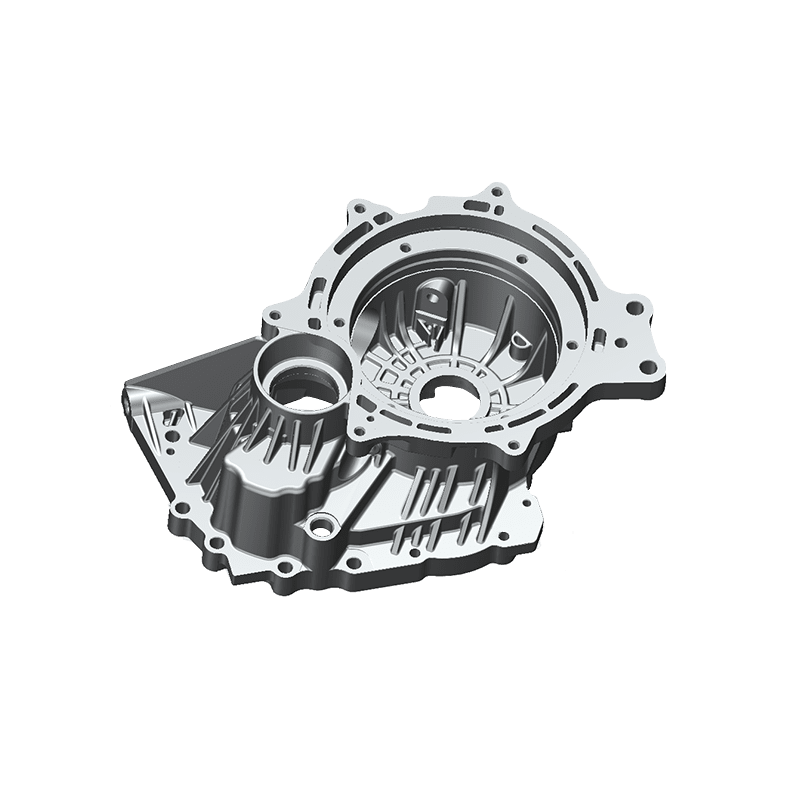

Hohe Produktionseffizienz:

Kokillen für den Kokillenguss ermöglichen aufgrund ihres Grünfüllprozesses und einer schnelleren Erstarrung des geschmolzenen Metalls schnelle Herstellungszyklen. Die kontrollierte und gleichmäßige Füllung des Formhohlraums sorgt für minimalen Ausschuss und verkürzte Zykluszeiten, was zu einer höheren Fertigungsleistung und geringeren Stückkosten führt.

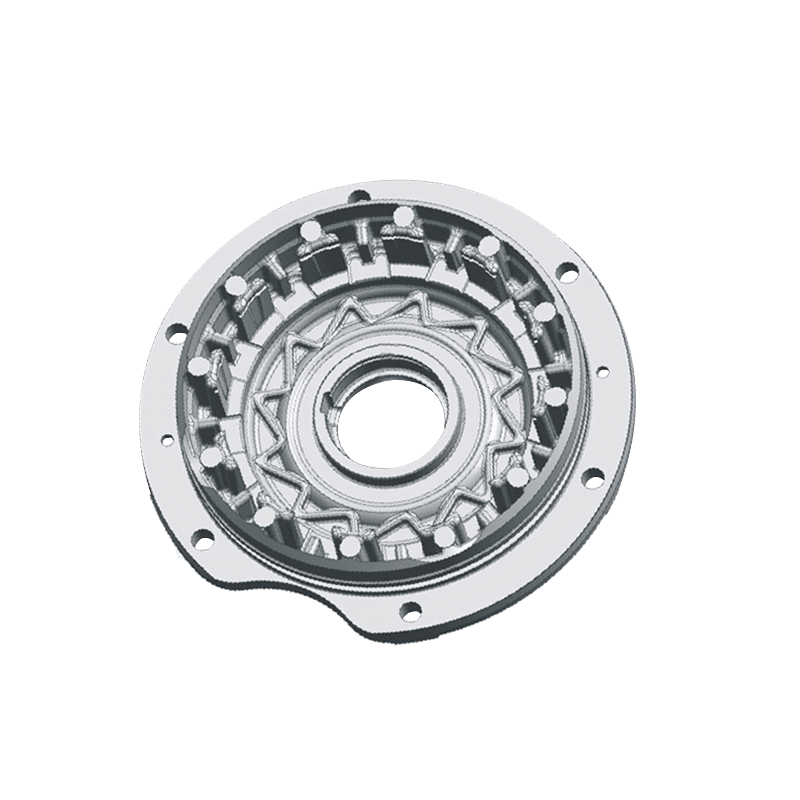

Reduzierte Nachbearbeitungsanforderungen:

Das Kokillengusssystem liefert häufig Bauteile mit bemerkenswerter Boden- und Maßgenauigkeit. Infolgedessen sind nach dem Guss wesentlich weniger Nachbearbeitungs- oder Abschlussarbeiten erforderlich. Diese Ermäßigung auf die Bearbeitungsarbeiten führt zu Kosteneinsparungen in Bezug auf Arbeitsaufwand, Zeit und Material.

Skaleneffekte:

Der Schwerkraftguss eignet sich hervorragend für die Massenproduktion von Automobilkomponenten. Mit zunehmendem Produktionsumfang sinkt der Wert je Element aufgrund von Skaleneffekten. Die anfängliche Finanzierung des Werkzeugbaus wird auf eine größere Anzahl von Elementen verteilt, wodurch das Kokillengießen für die Massenproduktion kostengünstiger wird.

Geringerer Energieverbrauch:

Im Vergleich zu einigen anderen Gießverfahren ist beim Schwerkraft-Kokillenguss in der Regel ein geringerer Festigkeitsverbrauch erforderlich, insbesondere wenn Vakuum- oder Niederdruckverfahren zum Einsatz kommen. Die verringerte Festigkeitsausnutzung trägt zu Gebühreneinsparungen bei und steht im Einklang mit der wachsenden Bedeutung der Automobilindustrie für Nachhaltigkeit und umweltfreundliche Herstellungspraktiken.

Minimaler Materialabfall:

Der kontrollierte Füllvorgang beim Kokillenguss führt zu minimalem Stoffabfall. Die Formen sind so konzipiert, dass sie genau die gewünschte Menge an geschmolzenem Metall aufnehmen, überschüssiges Material minimieren und darüber hinaus die Fee-Effektivität verbessern.

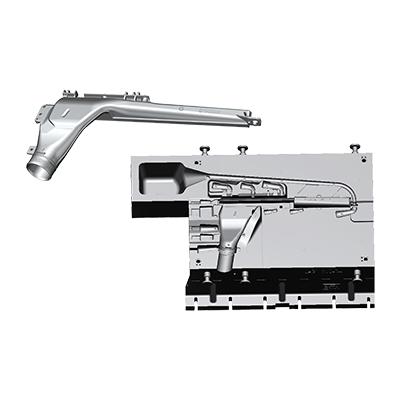

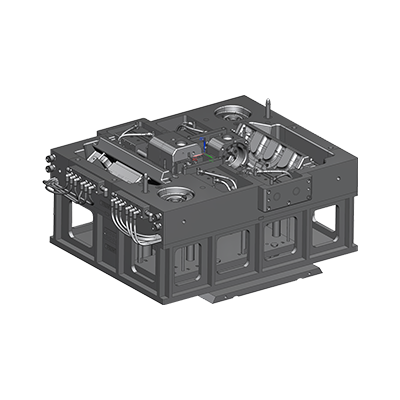

Designflexibilität und Wiederverwendbarkeit von Werkzeugen:

Schwerkraft-Druckgussformen für die Automobilindustrie bieten Flexibilität beim Layout und ermöglichen es Herstellern, komplizierte Geometrien und problematische Funktionen mit übermäßiger Präzision zu erstellen. Darüber hinaus können diese Formen für außergewöhnliche Produktionsläufe oder Designänderungen modifiziert und wiederverwendet werden, wodurch ihr Preis-Leistungs-Verhältnis maximiert wird.

Pусский

Pусский Spanisch

Spanisch