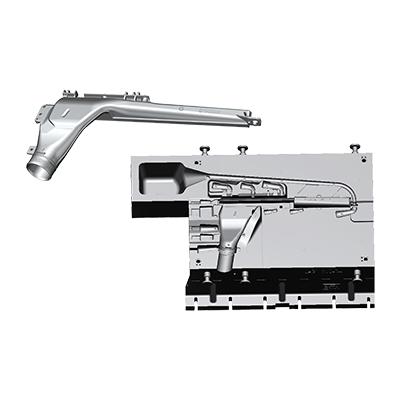

Die Turbinenspirale ist eine entscheidende Komponente in Turbinensystemen und für die Steuerung und Regulierung des Flusses von Flüssigkeiten oder Gasen verantwortlich. Um eine qualitativ hochwertige und effiziente Turbinenfertigung zu erreichen, erfreut sich der Einsatz von Druckgussformen immer größerer Beliebtheit. In diesem Artikel untersuchen wir die Merkmale, Vorteile und Bedeutung von Druckgussformen mit Turbinenspirale und heben deren Fähigkeit hervor, den Herstellungsprozess zu rationalisieren, Präzision sicherzustellen und die Leistung von Turbinensystemen zu verbessern.

Optimierter Herstellungsprozess:

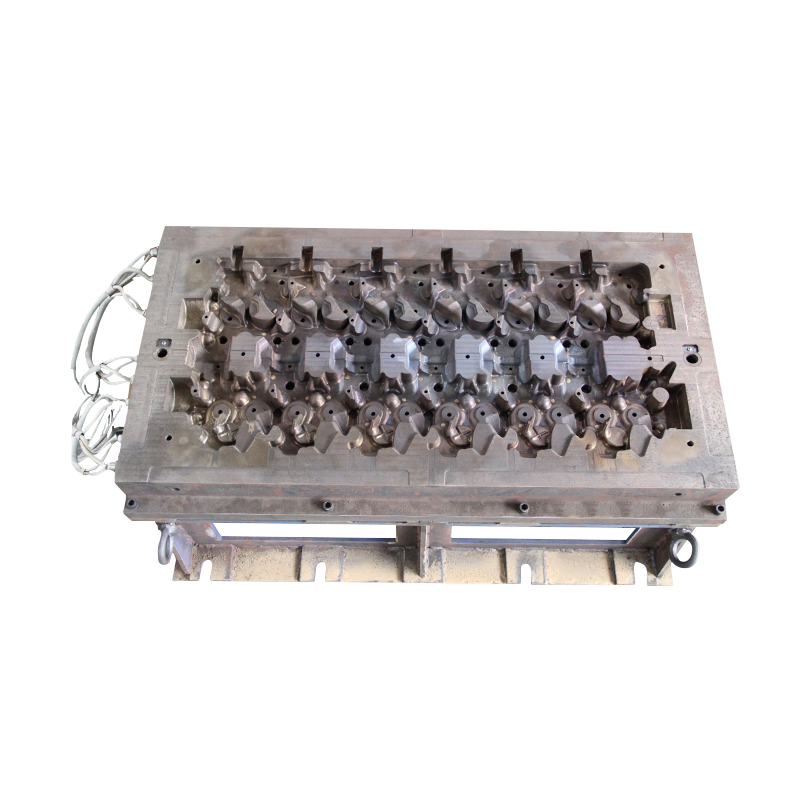

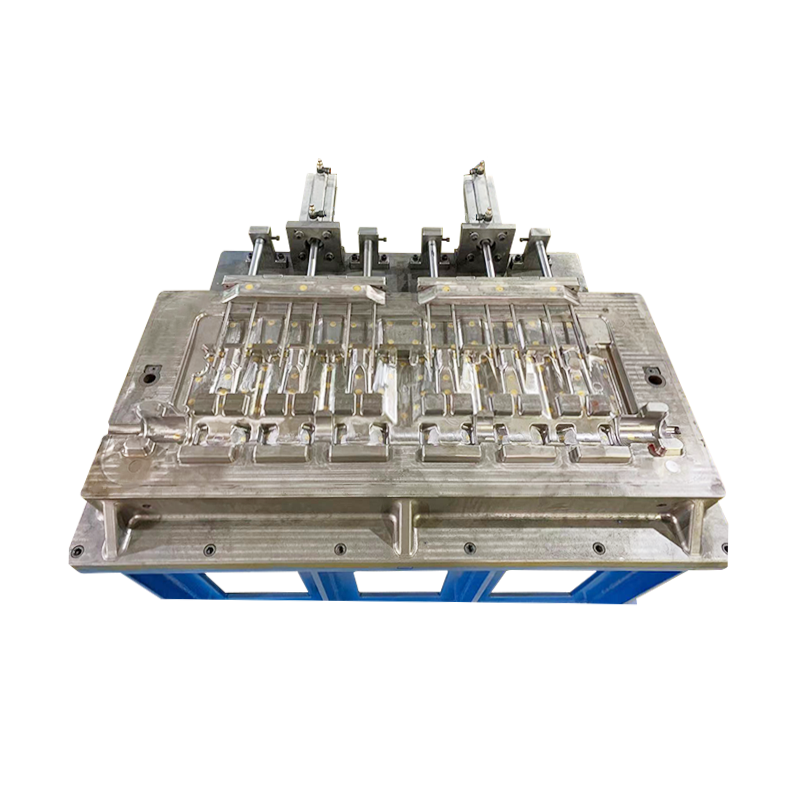

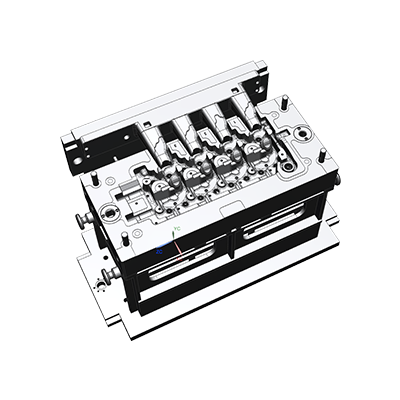

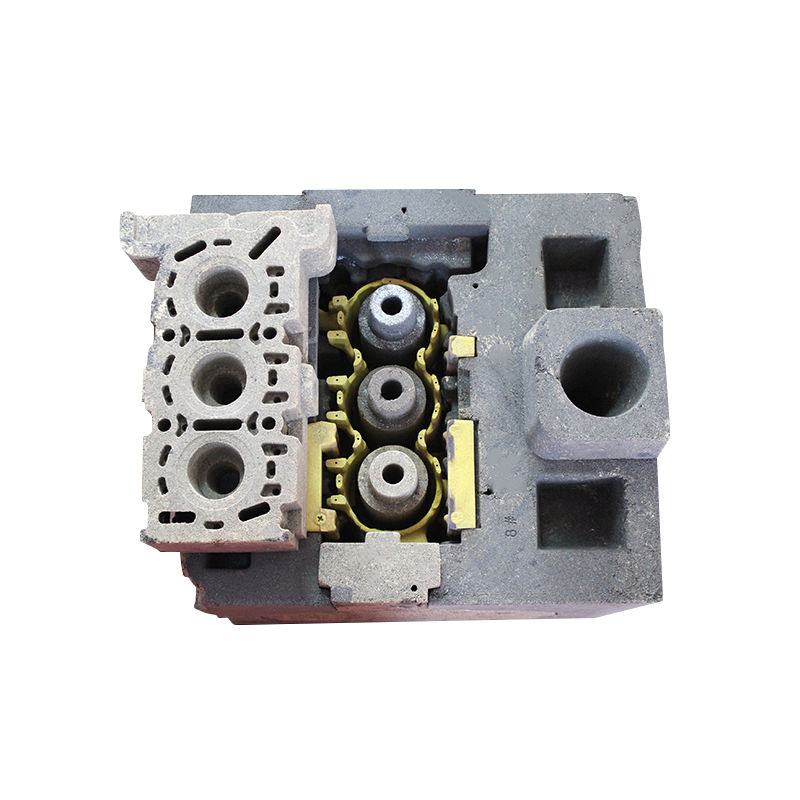

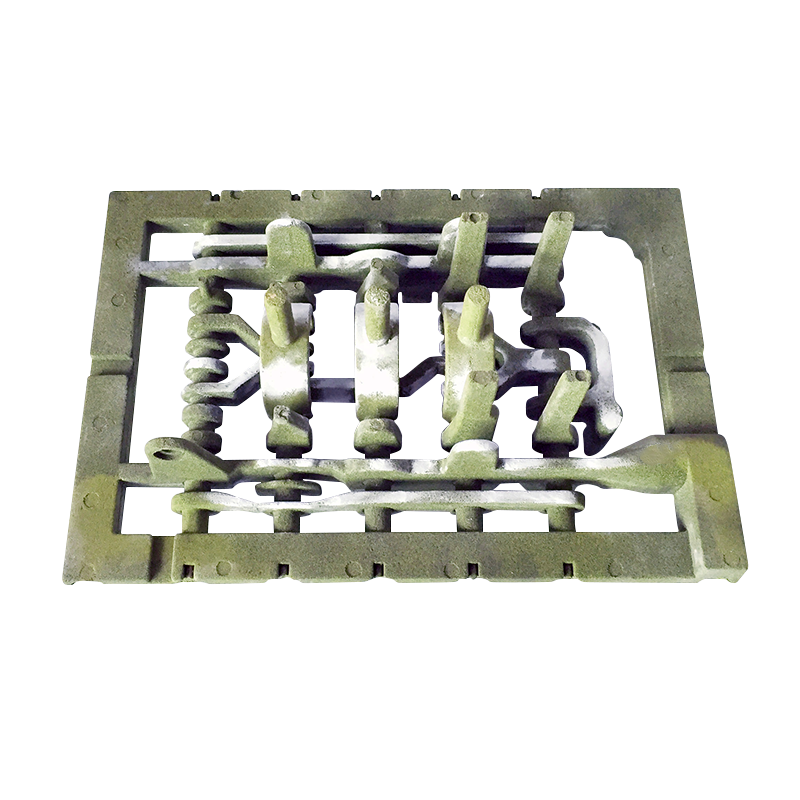

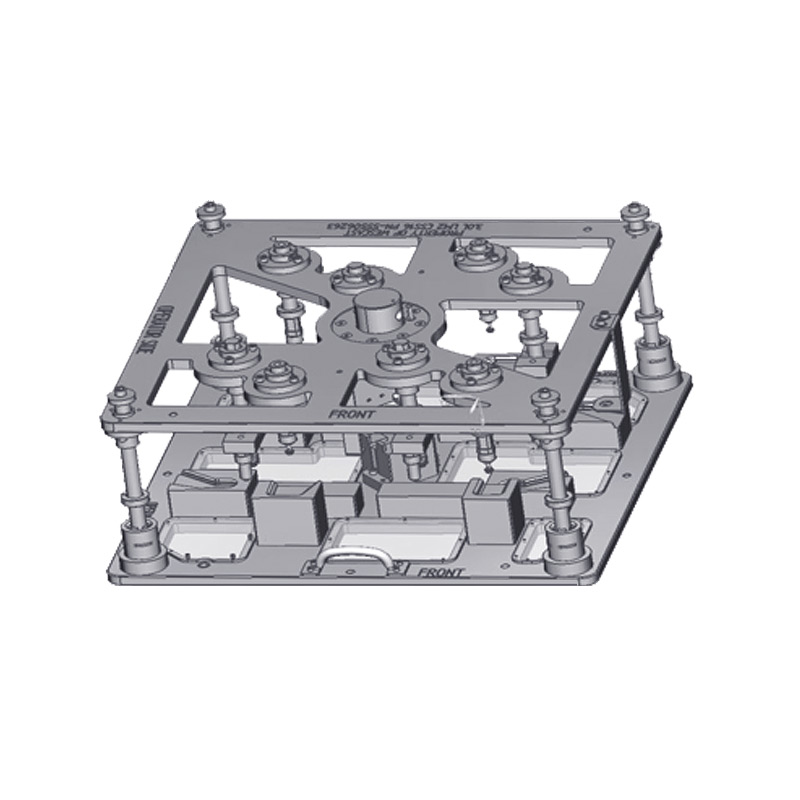

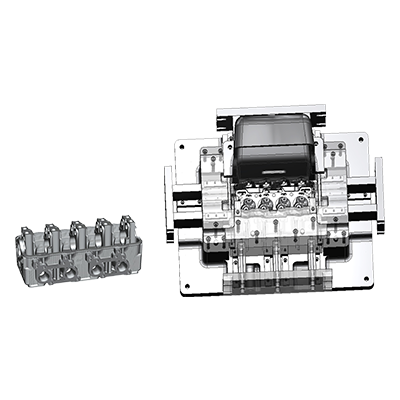

Druckgussformen für Turbinenspiralen bieten einen optimierten Herstellungsprozess, der die effiziente Produktion von Turbinenspiralen ermöglicht. Druckguss ist ein Hochgeschwindigkeitsproduktionsverfahren, bei dem geschmolzenes Metall in einen vorgefertigten Formhohlraum eingespritzt wird. Die Form besteht typischerweise aus langlebigen Materialien wie Stahl oder Aluminium. Durch den Einsatz von Druckgussformen können Hersteller schnelle Produktionszyklen erreichen, Produktionskosten senken und Materialverschwendung minimieren. Das Druckgussverfahren ermöglicht eine konsistente und präzise Reproduktion der Turbinenspiralen und sorgt so für Einheitlichkeit und Zuverlässigkeit der Endprodukte.

Präzision und komplexe Geometrie:

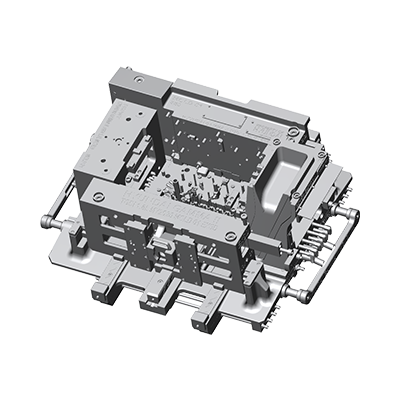

Turbinenspiralen weisen häufig komplizierte Designs und komplexe Geometrien auf, um den Flüssigkeitsfluss zu optimieren und die Turbinenleistung zu verbessern. Druckgussformen ermöglichen die Nachbildung komplizierter Details und präziser Abmessungen und gewährleisten so die präzise Herstellung von Turbinenspiralen mit komplexen Innenkanälen, Kurven und Konturen. Der Formhohlraum wird präzise bearbeitet oder gefertigt, um die gewünschte Form und Oberflächenbeschaffenheit des Spiralgehäuses zu erreichen. Dieses Maß an Präzision trägt dazu bei, die Leistungsmerkmale des Turbinensystems aufrechtzuerhalten und gewährleistet die richtige Passform und Kompatibilität mit anderen Turbinenkomponenten.

Material- und Kosteneffizienz:

Druckgussformen für Turbinenspiralen bieten Material- und Kosteneffizienzvorteile. Das Druckgussverfahren ermöglicht die Verwendung einer breiten Palette von Materialien, einschließlich Aluminiumlegierungen, die leicht sind und dennoch eine hervorragende Festigkeit und Korrosionsbeständigkeit bieten. Die Möglichkeit, leichte Materialien zu verwenden, trägt dazu bei, das Gesamtgewicht des Turbinensystems zu reduzieren und dessen Effizienz und Leistung zu verbessern. Darüber hinaus minimiert das Druckgussverfahren den Materialabfall, da überschüssiges Material problemlos recycelt und wiederverwendet werden kann. Der reduzierte Materialabfall führt zu Kosteneinsparungen für die Hersteller und macht Druckguss zu einer wirtschaftlichen Wahl für die Turbinenspiralproduktion.

Anpassung und Flexibilität:

Druckgussformen für Turbinenspiralen bieten Anpassungs- und Flexibilitätsoptionen. Hersteller können die Formen entwerfen und modifizieren, um sie an spezifische Anforderungen des Turbinensystems anzupassen, einschließlich Größen-, Form- und Leistungsspezifikationen. Druckgussformen können leicht angepasst oder ausgetauscht werden, um sich ändernden Marktanforderungen gerecht zu werden oder Designverbesserungen zu integrieren. Diese Flexibilität ermöglicht es Herstellern, das Spiraldesign für bessere Leistung und Effizienz zu optimieren.

Pусский

Pусский Spanisch

Spanisch