Gießen von Druckgussformen sind maßgeblich an der metallverarbeitenden Industrie beteiligt und ermöglichen die Herstellung komplexer und hochwertiger Metallkomponenten. Dieser Artikel befasst sich mit dem Prozess des Gießens von Druckgussformen und beleuchtet dessen Bedeutung, Vorteile und Schlüsselüberlegungen.

Der Gießdruckgussprozess

Beim Gießdruckgussverfahren werden Formen hergestellt und geschmolzenes Metall präzise in diese Formen gegossen, um komplizierte Formen und Strukturen zu bilden.

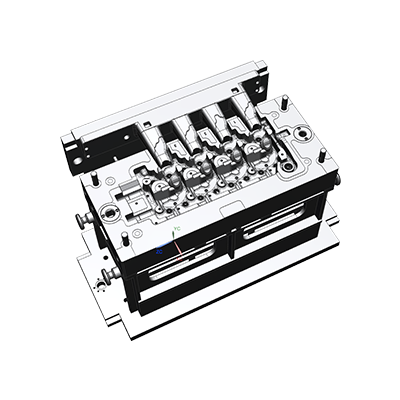

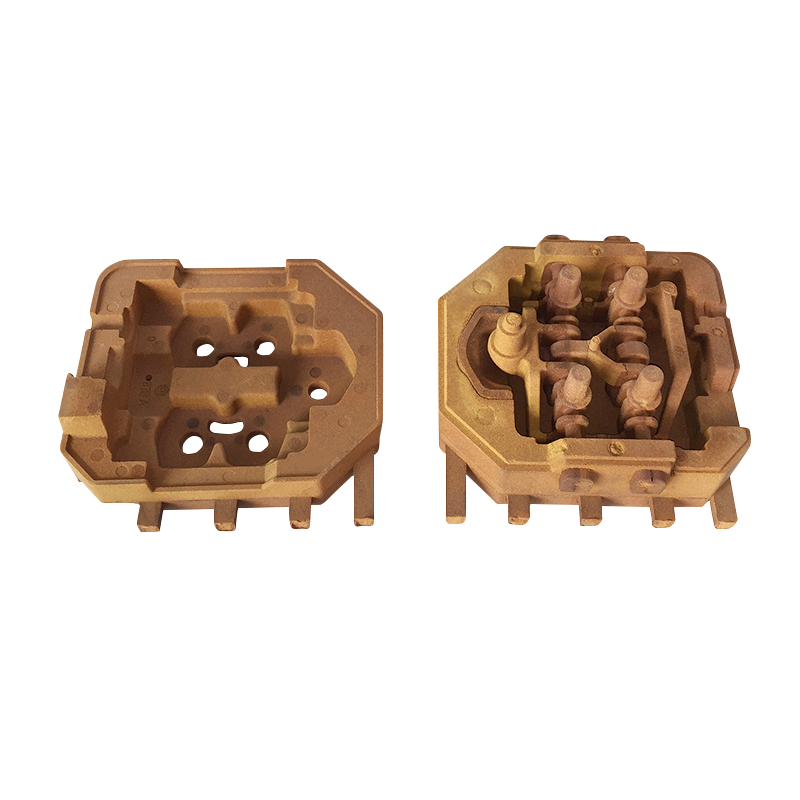

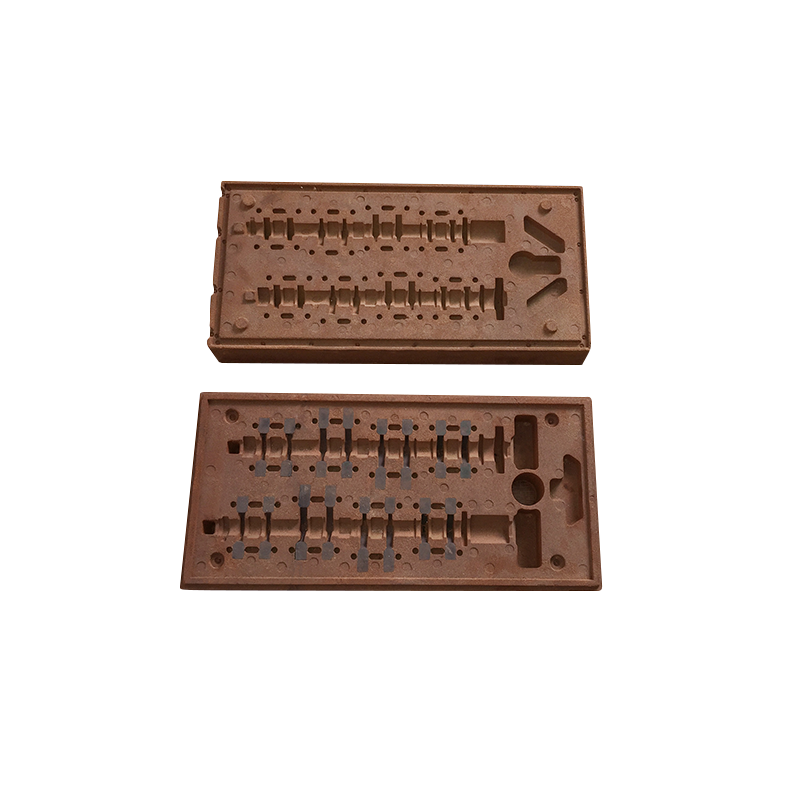

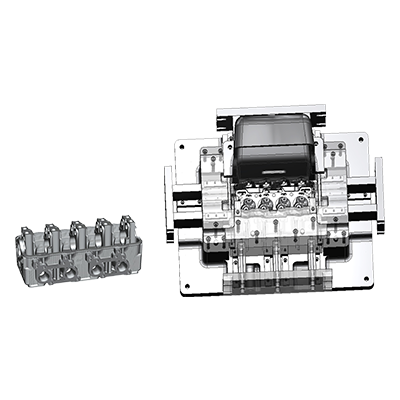

Formdesign und -vorbereitung:

Vor dem Gießen wird eine Form entworfen, typischerweise mithilfe von CAD-Software (Computer Aided Design). Die Form wird dann aus Materialien wie Stahl oder Aluminium gefertigt, um Haltbarkeit und Maßhaltigkeit zu gewährleisten.

Vorbereitung des geschmolzenen Metalls:

Die gewünschte Metalllegierung wird in einem Ofen geschmolzen, sodass sie die optimale Temperatur zum Gießen erreicht. Das geschmolzene Metall wird sorgfältig überwacht, um seine Qualität und Konsistenz aufrechtzuerhalten.

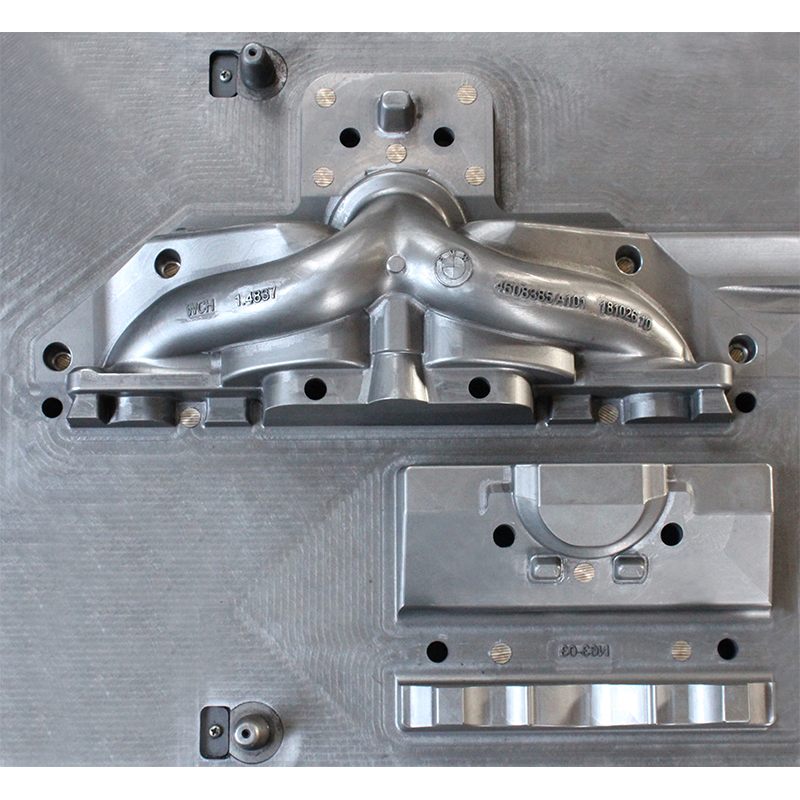

Formengießen:

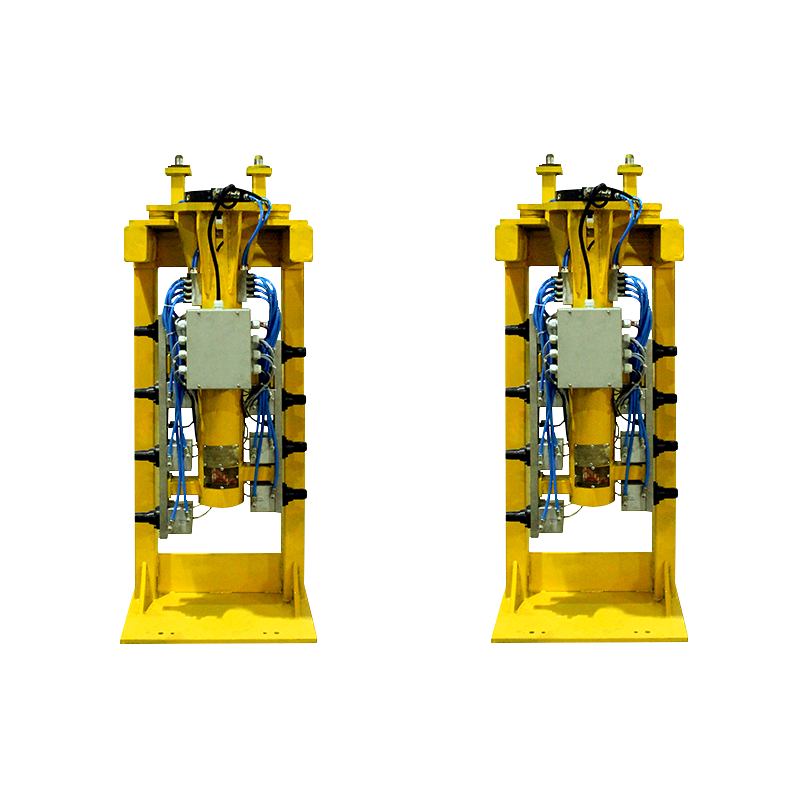

Sobald die Metallschmelze fertig ist, wird sie mit Spezialgeräten wie Pfannen oder automatischen Gießsystemen in die vorgeheizte Form gegossen. Das Metall füllt die Formhohlräume und nimmt die Form des gewünschten Bauteils an.

Abkühlung und Erstarrung:

Nach dem Gießen lässt man die Form abkühlen und das Metall verfestigt sich im Formhohlraum. Die Abkühlzeit variiert je nach Größe und Komplexität des Bauteils. Nach dem Erstarren wird die Form geöffnet und die neu geformte Metallkomponente entnommen.

Vorteile des Gießens von Druckgussformen

Das Gießen von Druckgussformen bietet gegenüber anderen Herstellungsverfahren mehrere Vorteile, weshalb sie für viele Metallkomponenten die bevorzugte Wahl sind.

Komplexe Geometrie und Präzision:

Druckgussformen ermöglichen die Herstellung komplizierter und komplexer Metallkomponenten mit hoher Präzision und Genauigkeit. Die Formen können komplizierte Details nachbilden und enge Toleranzen erreichen, wodurch eine gleichbleibende Qualität über alle Produktionsläufe hinweg gewährleistet wird.

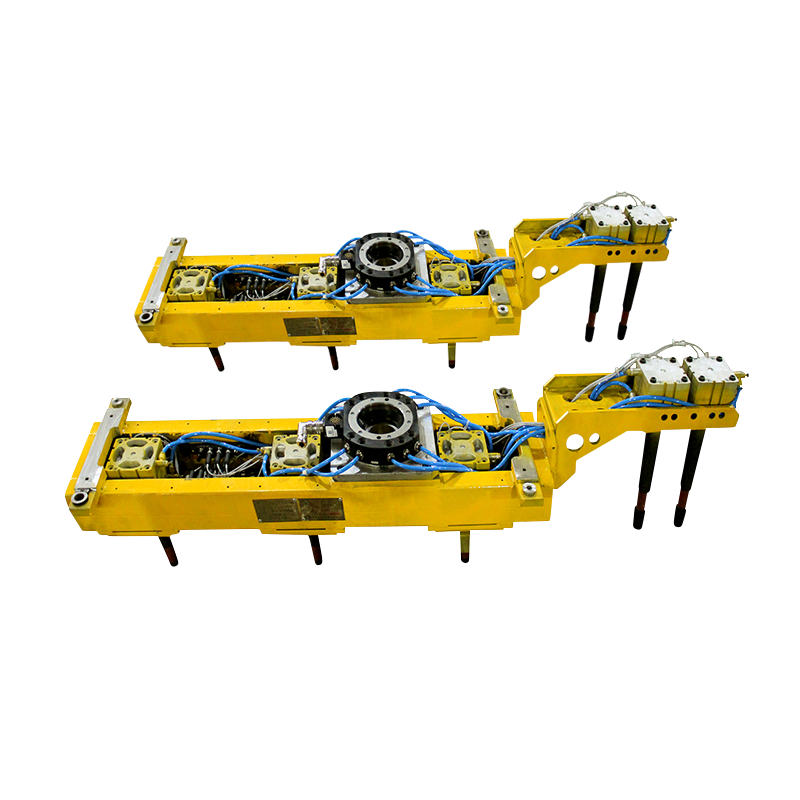

Schnelle Produktion:

Das Gießdruckgussverfahren ermöglicht eine schnelle Herstellung von Metallbauteilen. Sobald die Form vorbereitet ist, können durch kontinuierliche Gieß- und Erstarrungszyklen schnell mehrere Teile hergestellt werden, was zu einer hohen Produktionseffizienz führt.

Stärke und Haltbarkeit:

Druckgussmetallkomponenten weisen eine hervorragende Festigkeit und Haltbarkeit auf. Durch den Erstarrungsprozess entsteht eine dichte und homogene Struktur, die die mechanischen Eigenschaften des Endprodukts verbessert. Dadurch eignen sich Gießformen für den Druckguss für Anwendungen, die robuste und zuverlässige Metallteile erfordern.

Überlegungen zum Gießen von Druckgussformen

Bei der Verwendung von Druckgussformen zum Gießen sollten Hersteller mehrere Faktoren berücksichtigen, um den Prozess zu optimieren und die gewünschten Ergebnisse zu erzielen.

Formendesign und Materialauswahl:

Eine sorgfältige Formgestaltung und Materialauswahl sind für ein erfolgreiches Gießen unerlässlich. Faktoren wie Teilekomplexität, Größe, Kühlanforderungen und Legierungseigenschaften sollten berücksichtigt werden, um eine ordnungsgemäße Formfüllung und Dimensionsstabilität sicherzustellen.

Qualitätskontrolle von geschmolzenem Metall:

Beim Gießen von Druckgussformen ist die Aufrechterhaltung einer gleichbleibenden Qualität des geschmolzenen Metalls von entscheidender Bedeutung. Metallzusammensetzung, Temperaturkontrolle, Entgasung und Filtrationsprozesse sollten sorgfältig überwacht werden, um Fehler zu minimieren und die gewünschten mechanischen Eigenschaften der Endkomponente sicherzustellen.

Abkühlung und Erstarrung:

Um Maßgenauigkeit zu erreichen und Fehler zu minimieren, sind geeignete Kühl- und Verfestigungspraktiken von entscheidender Bedeutung. Durch die Optimierung der Kühlkanäle innerhalb der Form und die Steuerung der Kühlraten können Probleme wie Schrumpfung, Porosität oder Verformung vermieden werden.

Pусский

Pусский Spanisch

Spanisch