Druckgussformen für Zylinderköpfe , auch bekannt als Zylinderkopfmatrizen oder Matrizen, sind Spezialwerkzeuge, die im Herstellungsprozess von Gusszylinderköpfen für Verbrennungsmotoren verwendet werden. Druckguss ist eine Fertigungstechnik, bei der geschmolzenes Metall unter hohem Druck in einen Formhohlraum eingespritzt wird, was zu einem präzisen und detaillierten Guss führt. Die in diesem Prozess verwendeten Formen dienen dazu, das geschmolzene Metall in die gewünschte Zylinderkopfgeometrie zu formen. Lassen Sie uns die Merkmale, Überlegungen und Vorteile von Zylinderkopf-Druckgussformen untersuchen.

Merkmale von Zylinderkopf-Druckgussformen:

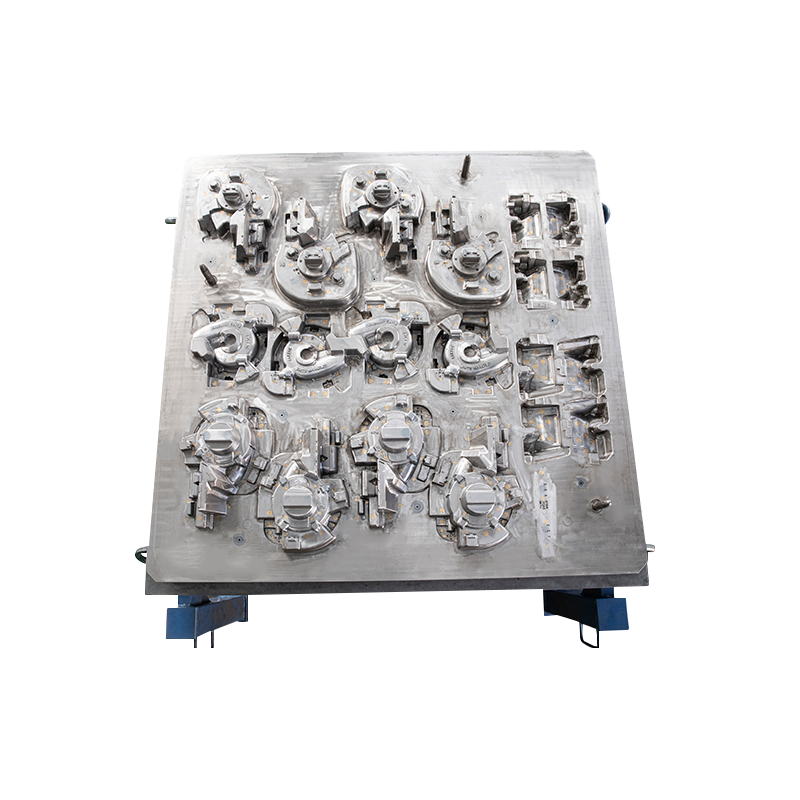

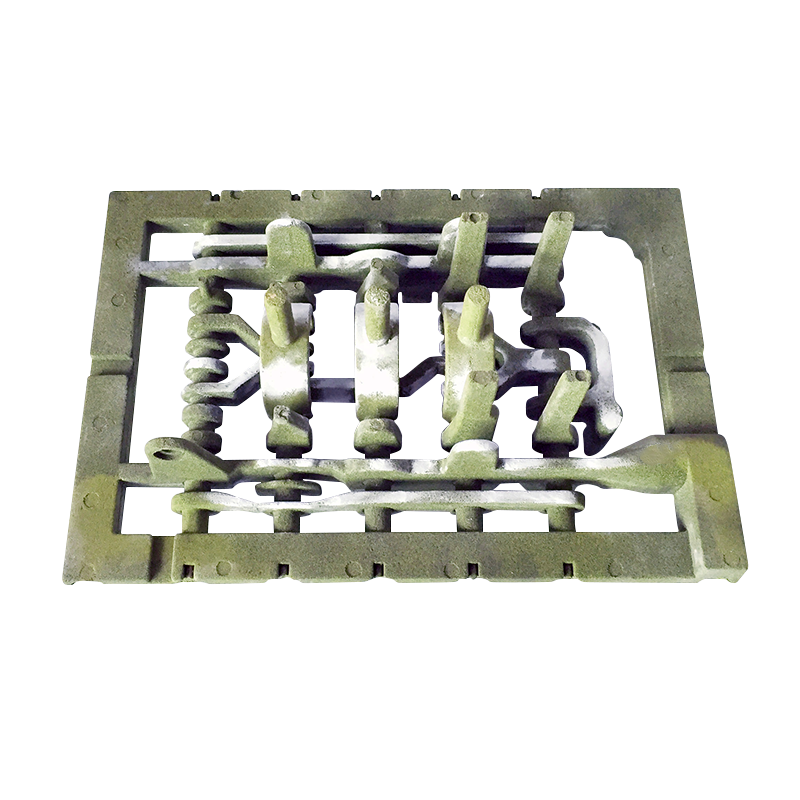

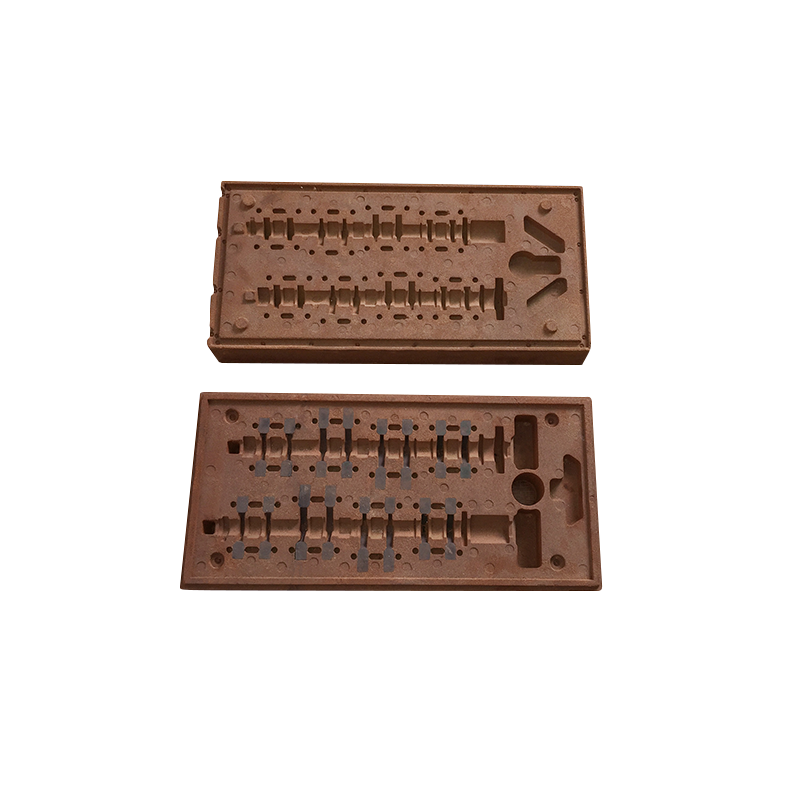

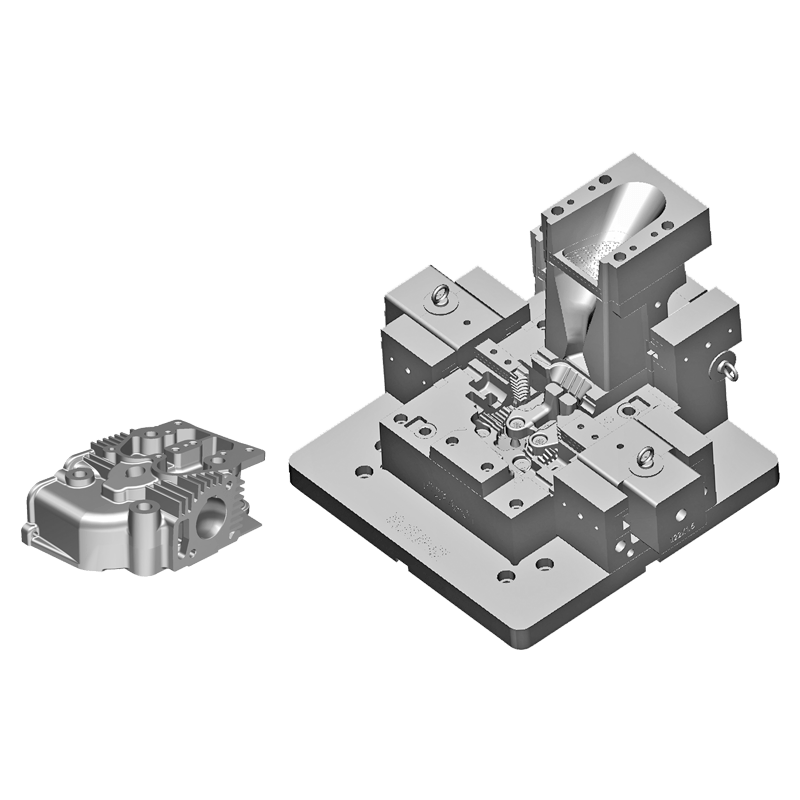

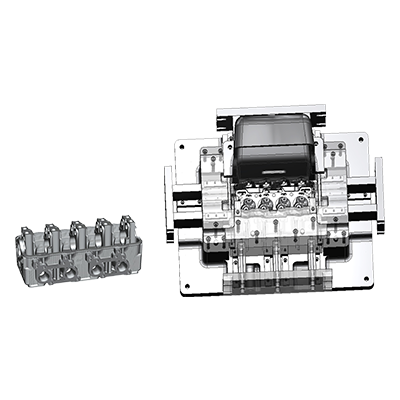

Formhohlraum: Der Formhohlraum ist der Hohlraum innerhalb der Form, der die Form, Abmessungen und Merkmale des Zylinderkopfgussteils definiert. Es wurde sorgfältig entworfen, um die komplizierten Details des Endprodukts nachzubilden, einschließlich Brennkammern, Kühlmittelkanälen, Ventilsitzen und Befestigungspunkten.

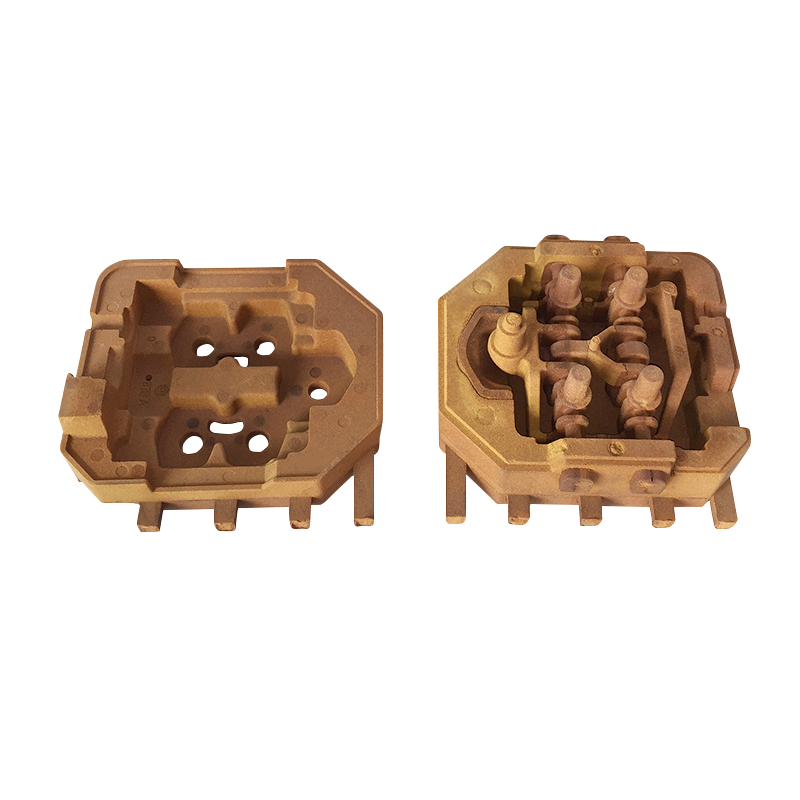

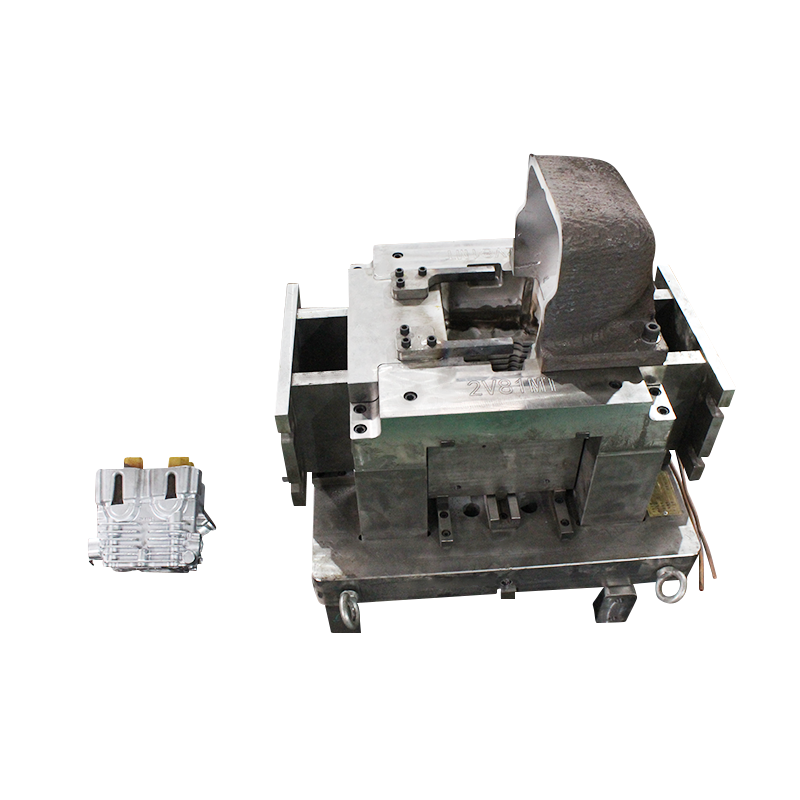

Formmaterial: Zylinderkopf-Druckgussformen werden typischerweise aus hochfesten, hitzebeständigen Materialien wie Stahl oder anderen Legierungen hergestellt. Diese Materialien halten den hohen Temperaturen und Drücken stand, die während des Gießprozesses auftreten.

Kühlkanäle: Um die Temperatur des geschmolzenen Metalls zu steuern und die Erstarrung zu fördern, sind Kühlkanäle in die Form integriert. Diese Kanäle ermöglichen die Zirkulation von Kühlmittel oder Wasser und helfen so, die Abkühlgeschwindigkeit zu kontrollieren und Defekte im Gussstück zu verhindern.

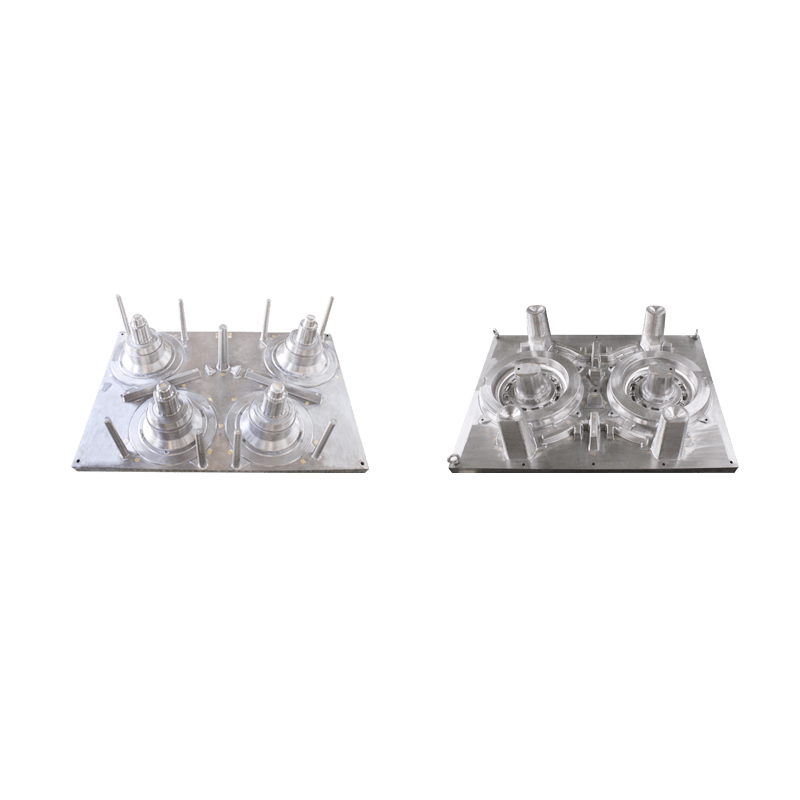

Auswurfsystem: Das Auswurfsystem besteht aus Stiften, Hülsen oder anderen Mechanismen, die das Entfernen des erstarrten Gussstücks aus der Form nach Abschluss des Gießvorgangs unterstützen. Dieses System gewährleistet ein reibungsloses und effizientes Auswerfen des Zylinderkopfes und minimiert gleichzeitig Schäden oder Verformungen.

Entlüftung: Eine ordnungsgemäße Entlüftung ist bei Druckgussformen unerlässlich, um das Entweichen von Luft oder Gasen während des Einspritzvorgangs zu ermöglichen. Durch die Entlüftung wird sichergestellt, dass das geschmolzene Metall die Form vollständig füllen kann, wodurch das Risiko von Defekten wie Porosität oder unvollständiger Füllung verringert wird.

Überlegungen zu Zylinderkopf-Druckgussformen:

Komplexität des Designs: Druckgussformen für Zylinderköpfe erfordern eine aufwendige Konstruktion und Konstruktion, um die präzisen Merkmale und die Geometrie des Zylinderkopfs zu erfassen. Die Form muss der Komplexität der Brennkammern, Kühlmittelkanäle, Ventilsitze und anderer kritischer Elemente gerecht werden.

Wärmeübertragung und Kühlung: Eine effektive Kühlung ist entscheidend, um die Erstarrung zu kontrollieren und Defekte im Gussstück zu verhindern. Das Design der Kühlkanäle und die Auswahl der Kühlmethoden sollten optimiert werden, um eine ordnungsgemäße Wärmeübertragung und eine gleichmäßige Kühlung im gesamten Werkzeug sicherzustellen.

Materialauswahl: Die Wahl des Formmaterials ist entscheidend, um den hohen Temperaturen und Drücken standzuhalten, die während des Druckgussprozesses auftreten. Das Material sollte über ausreichende Festigkeit, thermische Stabilität sowie Verschleiß- und Korrosionsbeständigkeit verfügen.

Vorteile von Zylinderkopf-Druckgussformen:

Präzision und Konsistenz: Druckgussformen ermöglichen ein hochpräzises Gießen, was zu konsistenten und wiederholbaren Zylinderkopfprodukten führt. Die Formen stellen sicher, dass jeder Guss die gewünschten Spezifikationen und Toleranzen erfüllt.

Komplexe Geometrien: Druckgussformen können komplexe Zylinderkopfgeometrien mit komplizierten Merkmalen genau nachbilden und so eine verbesserte Motorleistung, Kraftstoffeffizienz und Emissionskontrolle ermöglichen.

Materialeffizienz: Der Druckgussprozess minimiert Materialverschwendung, indem nur die erforderliche Menge an geschmolzenem Metall zum Füllen des Formhohlraums verwendet wird. Dies führt zu einer effizienten Materialausnutzung und Kosteneinsparungen.

Pусский

Pусский Spanisch

Spanisch