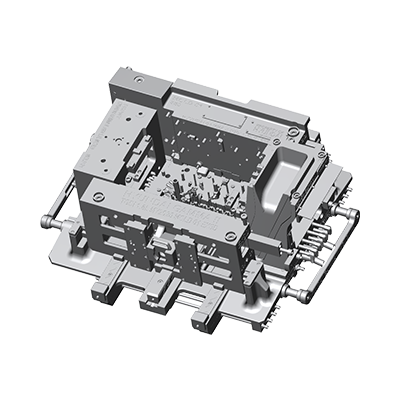

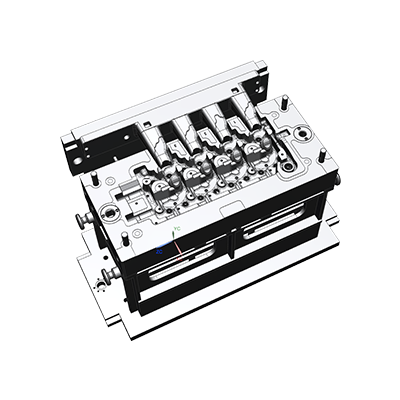

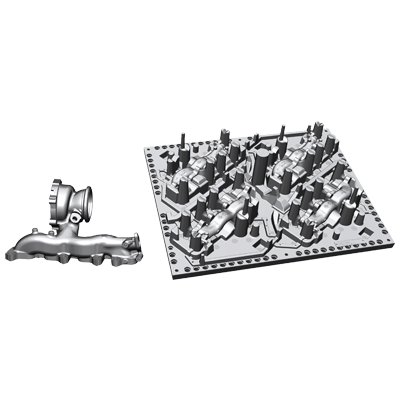

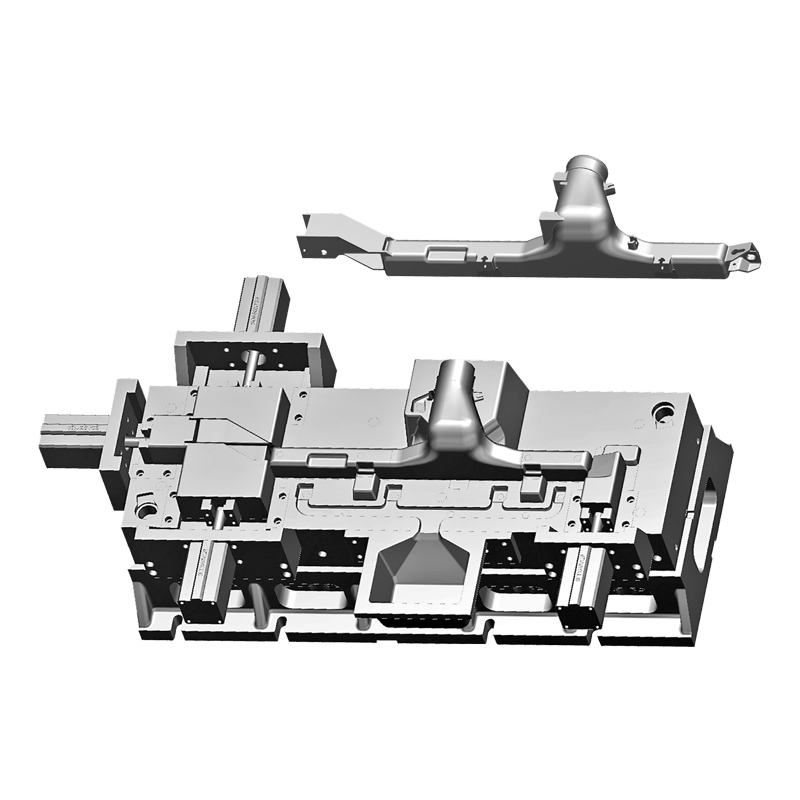

Die Abgasanlage der Zylinderblockform ist ein unverzichtbarer Bestandteil des Gussprozesses, und die Qualität seines Designs wirkt sich direkt auf die Qualität des Gussprodukts aus. Um die Leistung des Abgassystems zu optimieren, muss der Designer die Durchflussmerkmale des Gases in der Form aus der Perspektive der Flüssigkeitsmechanik tief analysieren. Durch die Verwendung von CFD -Simulationstechnologie (Computational Fluid Dynamics) kann das Verhalten des Gasstroms effektiv vorhergesagt werden, und dann können die Geometrie und das Layout der Abgasuove, Abgaselöcher und Abgabemanien optimiert werden, um die Gasabschlüsselungffizienz zu verbessern.

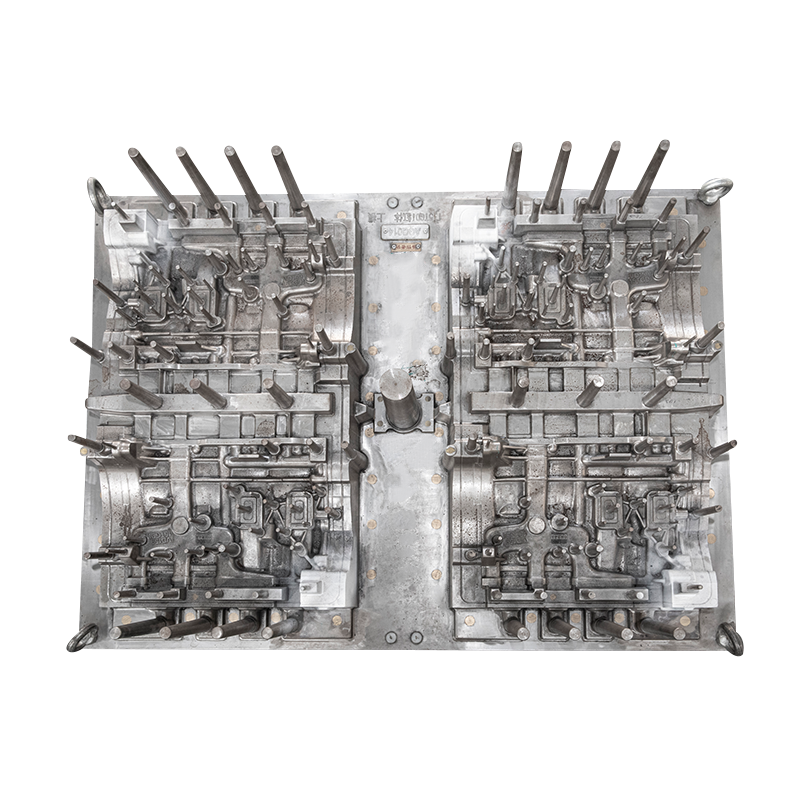

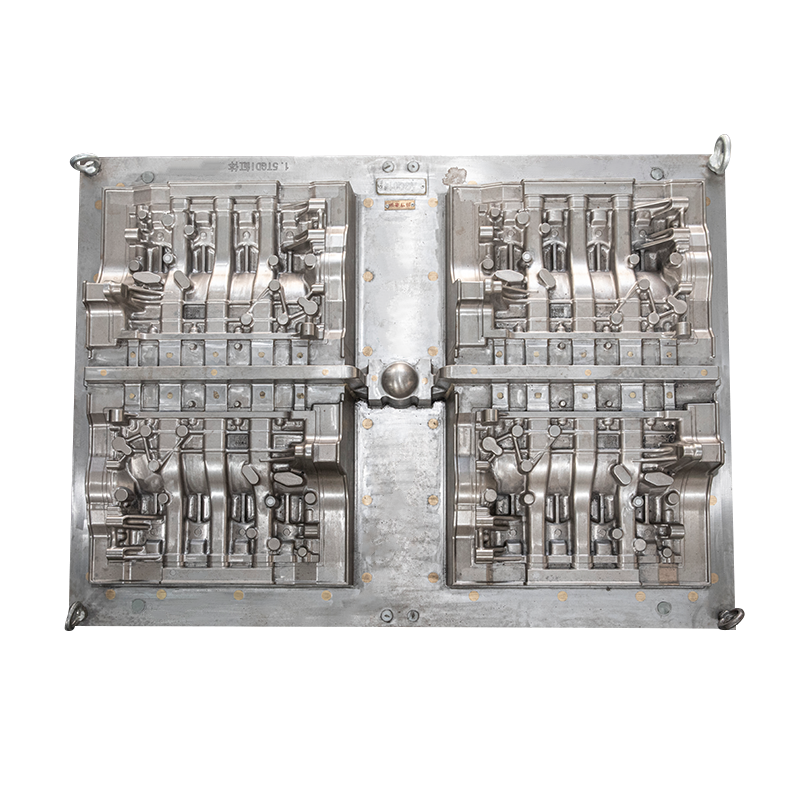

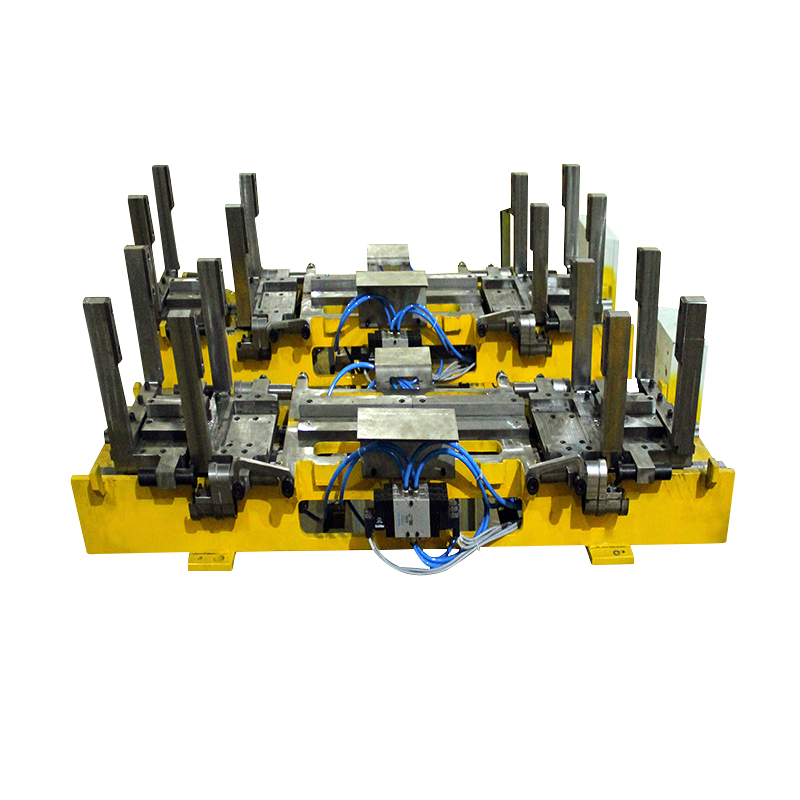

In praktischen Anwendungen muss die Gestaltung der Auspuffnut die Form und Komplexität des Gießens berücksichtigen. Bei Zylinderblöcken mit komplexen Formen können Designer die Gasabschlüsselungseffizienz verbessern, indem sie angemessen mehrere Abgasuveen anordnen, um die Gasretention im Formlebendhöhle zu vermeiden. Die Verteilung der Ableitungen sollte auch die Gasansammlungsbereiche berücksichtigen, die während des Gussprozesses erscheinen können, um sicherzustellen, dass das Gas schnell abgeleitet werden kann und das Auftreten von Defekten verringert.

Gleichzeitig sollte das Design des Auspuffkanals nicht ignoriert werden. Das Design des Kanals sollte einen reibungslosen Gasfluss gewährleisten und scharfe Kurven und plötzliche Änderungen der Querschnitte vermeiden, die den Durchflusswiderstand erhöhen und die Gasabschlüsselungseffizienz beeinflussen. Daher sollte der Auspuffkanal so weit wie möglich mit einer allmählichen Form ausgelegt werden, um den Flusswiderstand zu verringern und die Abspanneffizienz zu verbessern.

In Bezug auf die Materialauswahl müssen die Komponenten des Abgassystems aus hochtemperaturbeständigen und korrosionsresistenten Materialien wie hohen Chromlegierungen oder hitzebeständigen Stählen bestehen, um mit der Erosion von Hochtemperaturmolkenmetall fertig zu werden Während des Casting -Prozesses. Gleichzeitig sollte auch der Oberflächenbehandlungsprozess ernst genommen werden. Sandstrahlen, Polieren und andere Prozesse werden verwendet, um die Oberflächenglattheit zu verbessern und den Reibungswiderstand während des Gasflusss weiter zu verringern.

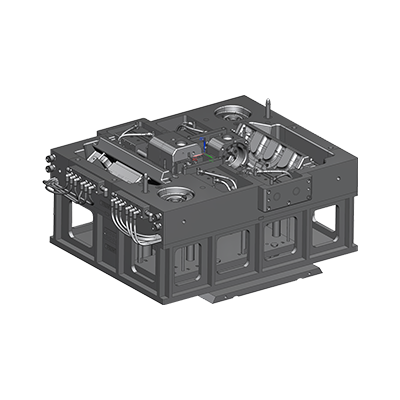

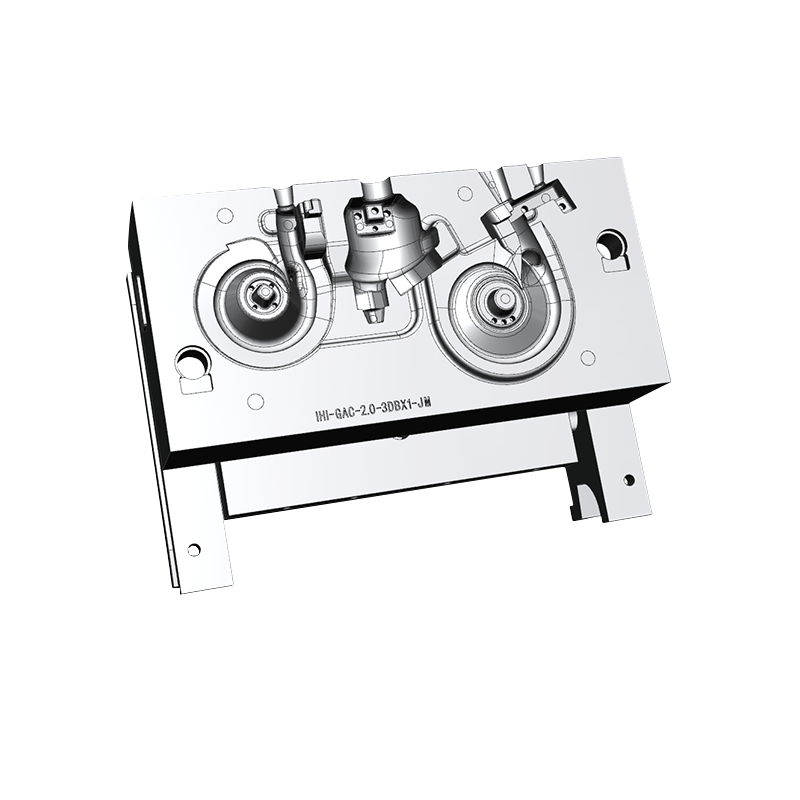

Im Herstellungsprozess des Abgassystems ist die Präzisionsbearbeitung der Schlüssel zur Gewährleistung ihrer Leistung. Die Verwendung der CNC -Bearbeitungstechnologie kann die Bearbeitungsgenauigkeit von Abgasnillen, Abgaslöchern und Abgaskanälen gewährleisten, um die Entwurfsanforderungen zu erfüllen. Gleichzeitig ist die nachfolgende Qualitätsinspektionsverbindung unverzichtbar. Durch strenge Inspektionsmethoden wird sichergestellt, dass jede Abgassystemkomponente hohe Standards der Qualitätsanforderungen erfüllen kann.

Schließlich kann das optimierte Design des Zylinderblocks -Schimmelpilzsystems nicht nur die Qualität der Gussprodukte verbessern, sondern auch die Produktionskosten effektiv reduzieren. Durch Verbesserung der Gasentladungseffizienz, der Reduzierung von Gussfehlern und der Reduzierung der Nacharbeit und der Schrottraten kann die Produktionseffizienz verbessert werden. Bei der Gestaltung und Herstellung von Zylinderblockformen müssen Unternehmen daher auf das Design des Abgassystems achten, um sicherzustellen

Pусский

Pусский Spanisch

Spanisch