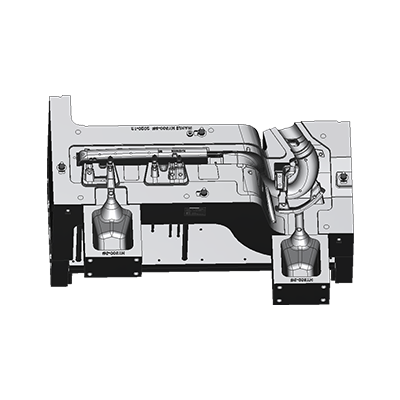

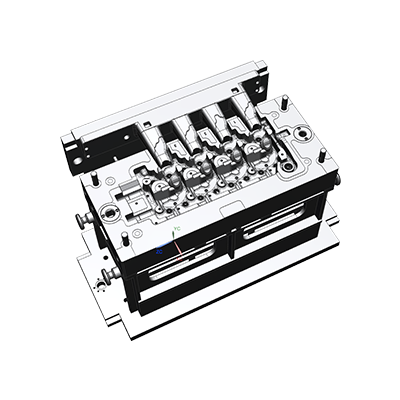

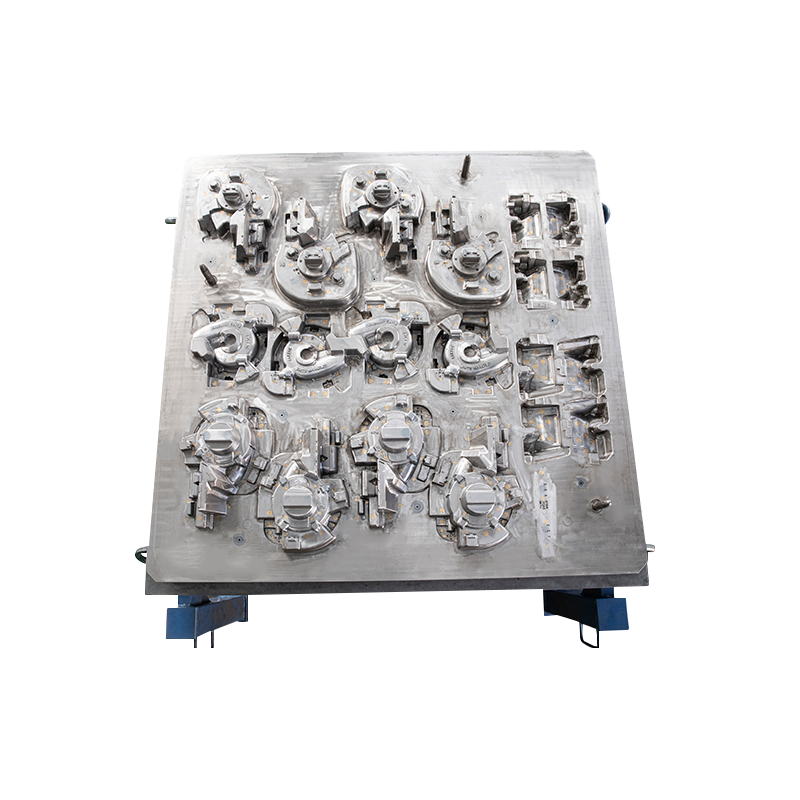

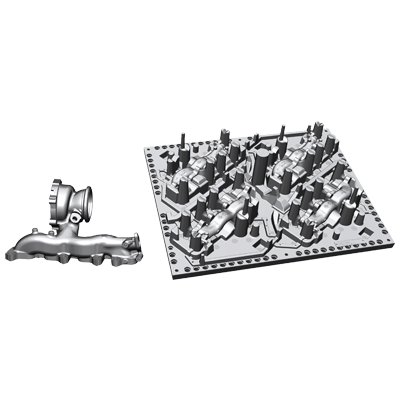

Die Gestaltung von Stanzeformen ist eine wichtige Verbindung im gesamten Herstellungsprozess, der sich direkt auf die Qualität und Produktionseffizienz des Produkts auswirkt. Das Design muss sorgfältig entsprechend den spezifischen Form-, Größe und Leistungsanforderungen der Stanze geplant werden. Die Rationalität der Schimmelpilzstruktur ist die Hauptbeachtung des Designs, was nicht nur mit der Verarbeitungsbequemlichkeit und der Montageeffizienz der Form zusammenhängt, sondern auch eine wichtige Rolle beim reibungslosen Fortschritt des anschließenden Produktionsprozesses spielt. Insbesondere bei der Konstruktion des Gossensystems und des Abgassystems ist es erforderlich, um sicherzustellen, dass die Metallflüssigkeit das Formmaterial reibungslos füllen kann und das Gas effektiv entladen werden kann, um das Auftreten von Gussfehlern zu vermeiden.

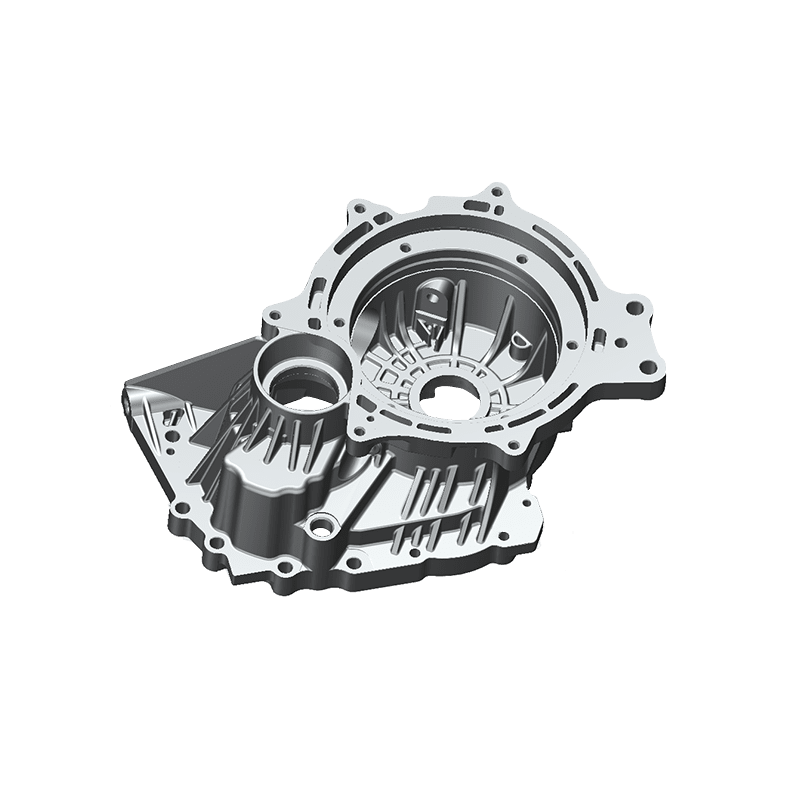

Bei der Gestaltung der Formhöhle sollten die Veränderungen der Wandstärke und der Rippen gleichmäßig und allmählich gehalten werden, um die Spannungskonzentration zu verringern und die Haltbarkeit der Form zu verbessern. Die Verwendung eines größeren inneren Filetradius kann das Auftreten von Metallerosion und thermischer Müdigkeit in der Nähe des Tors wirksam verringern. Darüber hinaus muss das Layout des Kühlwasserkanals auch sorgfältig ausgelegt werden, um die gleichmäßige Verteilung der Oberflächentemperatur des Formhohlraums zu gewährleisten, um den besten Stempelseffekt zu erzielen und die Formqualität des Produkts zu verbessern.

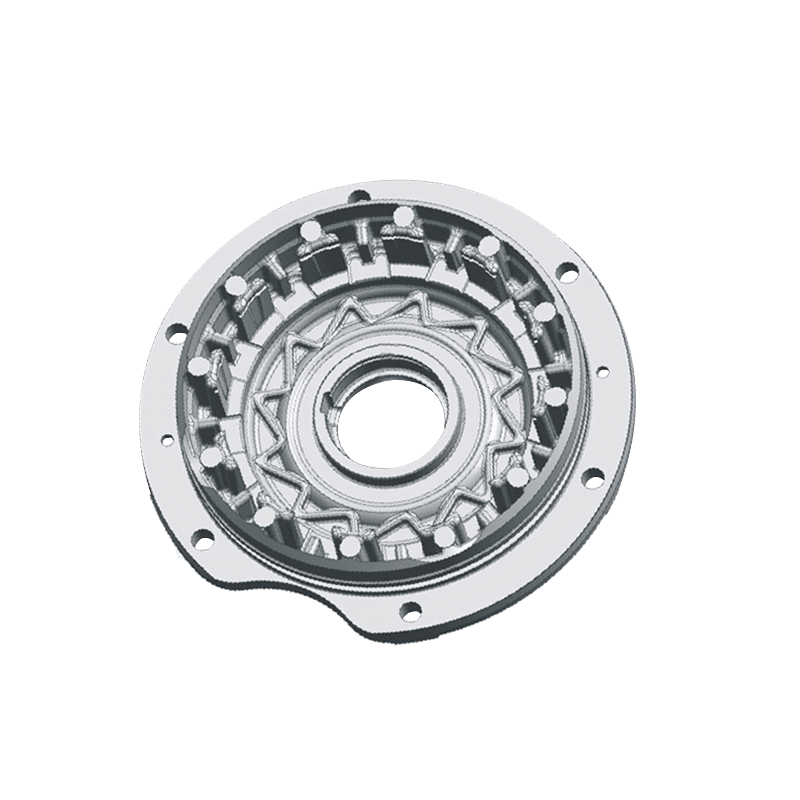

Die Auswahl des Schimmelpilzmaterials wirkt sich direkt auf die Lebensdauer der Form und die Qualität der Stanze aus. Normalerweise werden hochfeste Stahl oder andere dauerhafte Legierungsmaterialien ausgewählt, um die Arbeitsanforderungen unter hohen Druck- und Hochtemperaturumgebungen zu erfüllen. Bei der Materialauswahl müssen mehrere Faktoren wie Verschleißfestigkeit, Korrosionsbeständigkeit, hohe Temperaturstabilität und mechanische Verarbeitungsleistung umfassend berücksichtigt werden. Gleichzeitig ist es notwendig, angemessene Kompromisse auf der Grundlage der spezifischen Anforderungen und wirtschaftlichen Kosten der Guss zu führen, um sicherzustellen, dass die ausgewählten Materialien eine gute Kostenleistung haben.

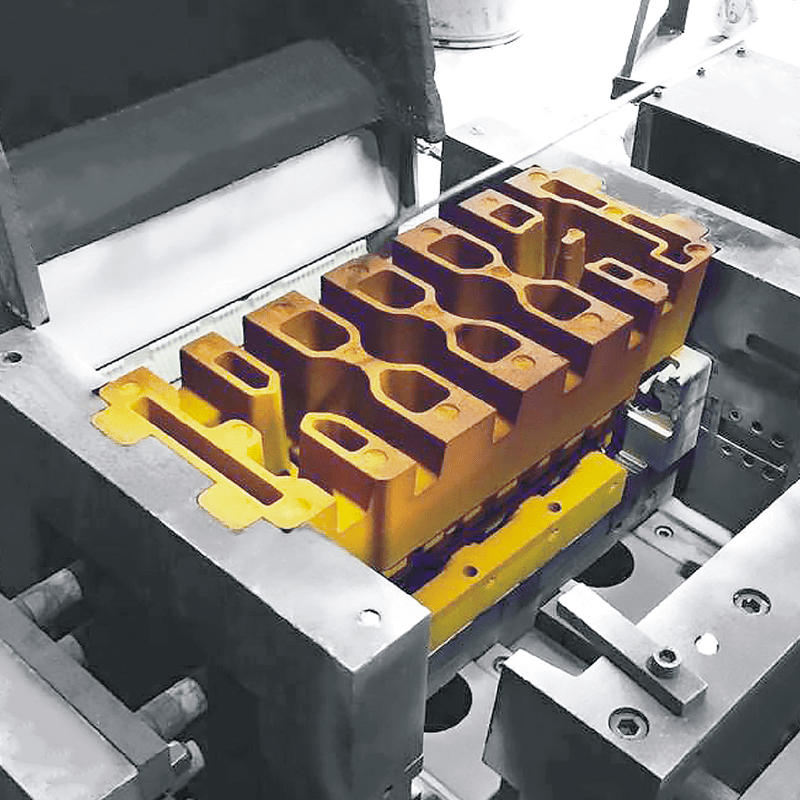

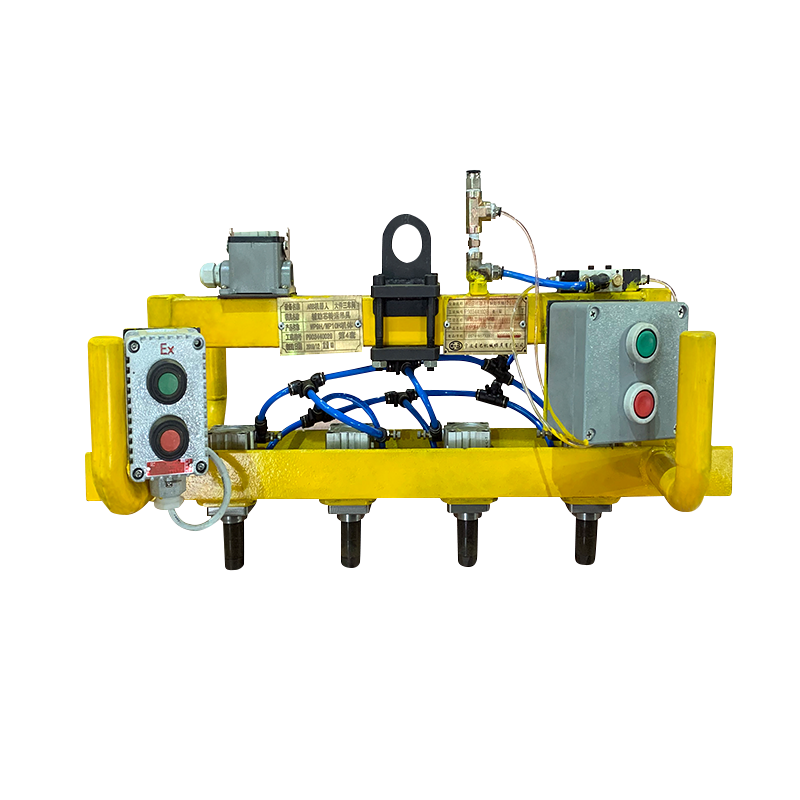

In der Verarbeitung und Herstellung von Stanze Formen Es ist sehr wichtig, die Entwurfszeichnungen für die Verarbeitung strikt zu befolgen, um die Genauigkeit und Formgenauigkeit der Form zu gewährleisten. Während des Bearbeitungsprozesses sollte besondere Aufmerksamkeit auf die Steuerung der wichtigsten Parameter wie Schnittgeschwindigkeit, Vorschubrate und Rückgängigkeit geschenkt werden, um eine übermäßige Verschleiß- und Werkstückhärtung zu verhindern. Für das Ausschneiden der Form wird empfohlen, die Verarbeitung in einem guten Glühzustand durchzuführen und angemessene Härteanforderungen zu erhalten, um die Verarbeitungsqualität zu gewährleisten. Darüber hinaus sollte der Oberflächenbehandlungsprozess der Form nicht ignoriert werden. Zum Beispiel können Polieren, Chrombeschichtung und andere Behandlungen die Oberflächenqualität und Korrosionsbeständigkeit der Form erheblich verbessern und die Lebensdauer der Form verlängern.

Die Formstudienverbindung ist ein wichtiger Schritt beim Testen der Qualität der Form und der Genauigkeit des Würfelgusses. Während des Formprozesses sollte der Füllungszustand, die dimensionale Genauigkeit und die Oberflächenqualität des Würfelgusses sorgfältig beobachtet werden. Nach den Ergebnissen der Formstudie muss die Form nach Bedarf angepasst und optimiert werden, um sicherzustellen, dass das Endprodukt den Entwurfsanforderungen entspricht. Gleichzeitig liefern detaillierte Aufzeichnungen verschiedener Daten während des Formversuchsprozesses nicht nur eine wichtige Referenzbasis für die anschließende Produktion, sondern auch die Datenunterstützung für die kontinuierliche Verbesserung.

Pусский

Pусский Spanisch

Spanisch