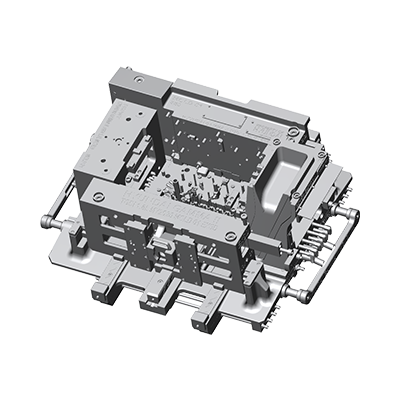

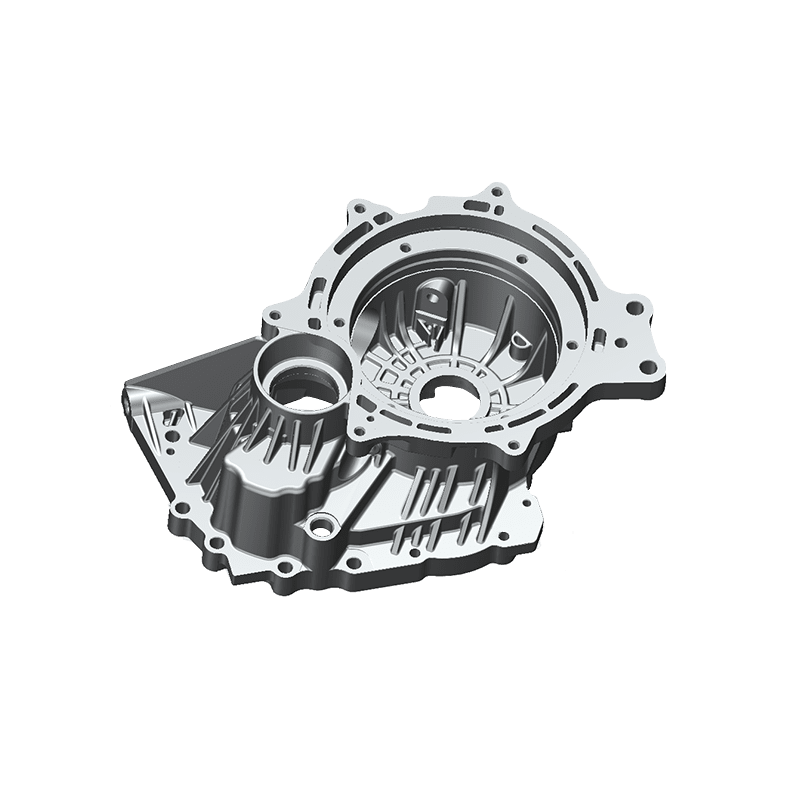

Im Bereich der modernen mechanischen Fertigung ist der Zylinderblock ein wichtiger Bestandteil des Verbrennungsmotors und seine Leistung wirkt sich direkt auf die Gesamteffizienz und Zuverlässigkeit des Motors aus. Das Design und die Herstellung der Zylinderblockform Es muss eine Reihe wichtiger technischer Indikatoren vollständig berücksichtigen, um sicherzustellen, dass es unter Hochtemperatur- und Hochdruckbedingungen stabil arbeiten kann.

Hohe Temperatur- und Hochdrucktragfähigkeit

Während des Betriebs des Zylinderblocks wird der Innenraum mit Gas hoher Temperatur und hohem Druck gefüllt, was äußerst hohe Anforderungen an die Festigkeit und Stabilität des Formmaterials stellt. In der Formkonstruktionsphase ist es notwendig, den Wärmeausdehnungskoeffizienten, die Wärmeleitfähigkeit und den Verformungswiderstand des Materials in einer Hochtemperaturumgebung eingehend zu analysieren. Das ideale Formmaterial sollte eine ausgezeichnete thermische Festigkeit und thermische Stabilität aufweisen, um sicherzustellen, dass die Form auch unter extremen Arbeitsbedingungen ihre präzise Größe und Form beibehält und so erfolgreich ein Zylinderblock gegossen wird, der den Standards entspricht.

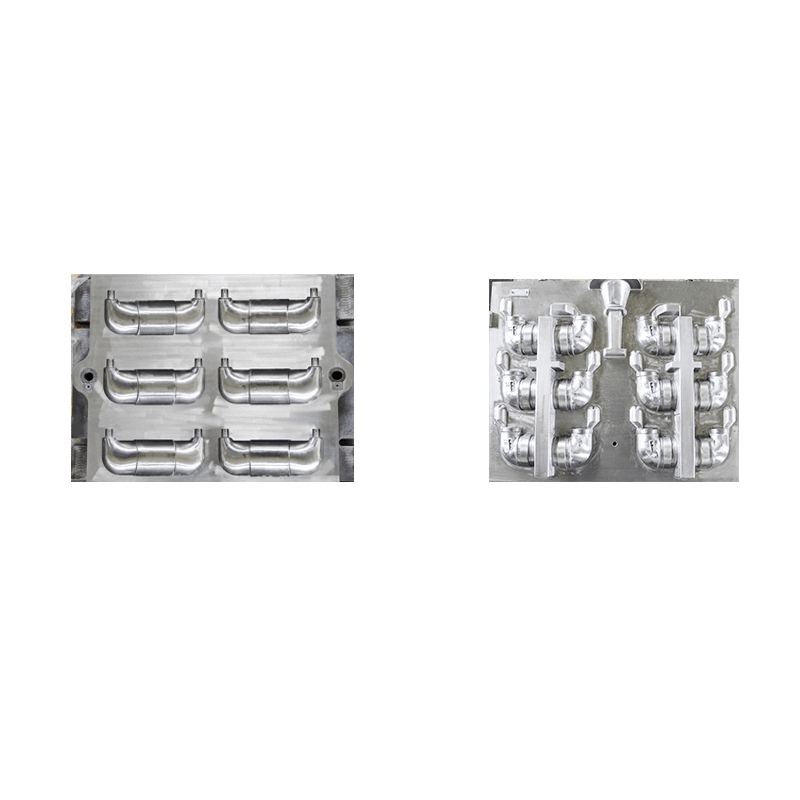

Verschleißfestigkeit und Korrosionsbeständigkeit

Die Lebensdauer des Zylinderblocks hängt eng mit seiner Oberflächenverschleißfestigkeit und Korrosionsbeständigkeit zusammen. Während des Gießvorgangs muss die Form häufig mit geschmolzenem Metall hoher Temperatur in Kontakt kommen, was zu Verschleiß und Korrosion an der Formoberfläche führt. Daher ist es sehr wichtig, ein Formmaterial mit guter Verschleißfestigkeit und Korrosionsbeständigkeit auszuwählen. Dies kann nicht nur die Lebensdauer der Form verlängern, sondern auch die Defekte auf der Oberfläche des Zylinderblocks wirksam reduzieren und die Gesamtqualität des Produkts verbessern.

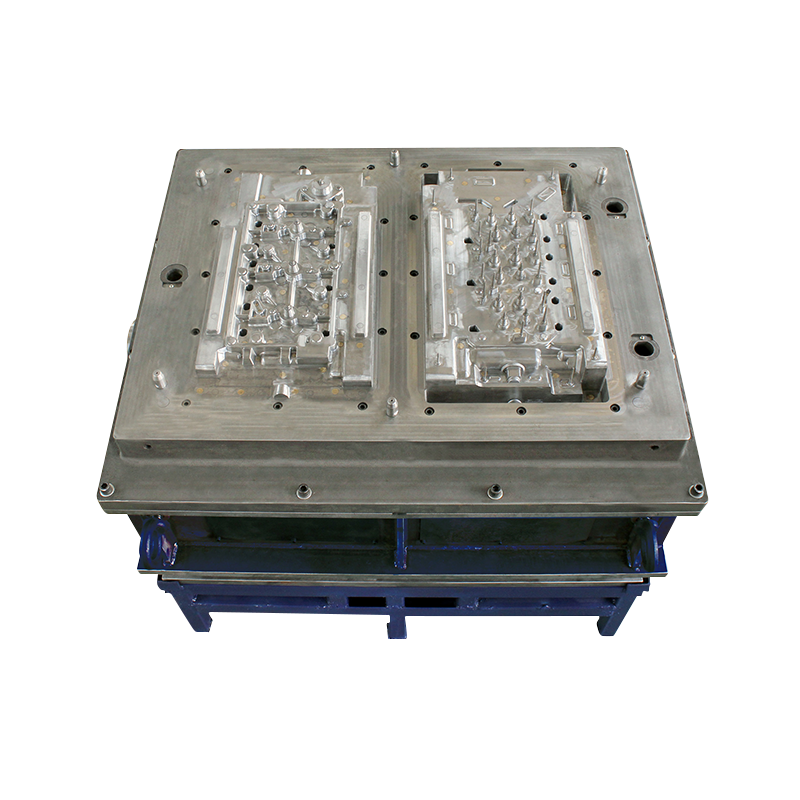

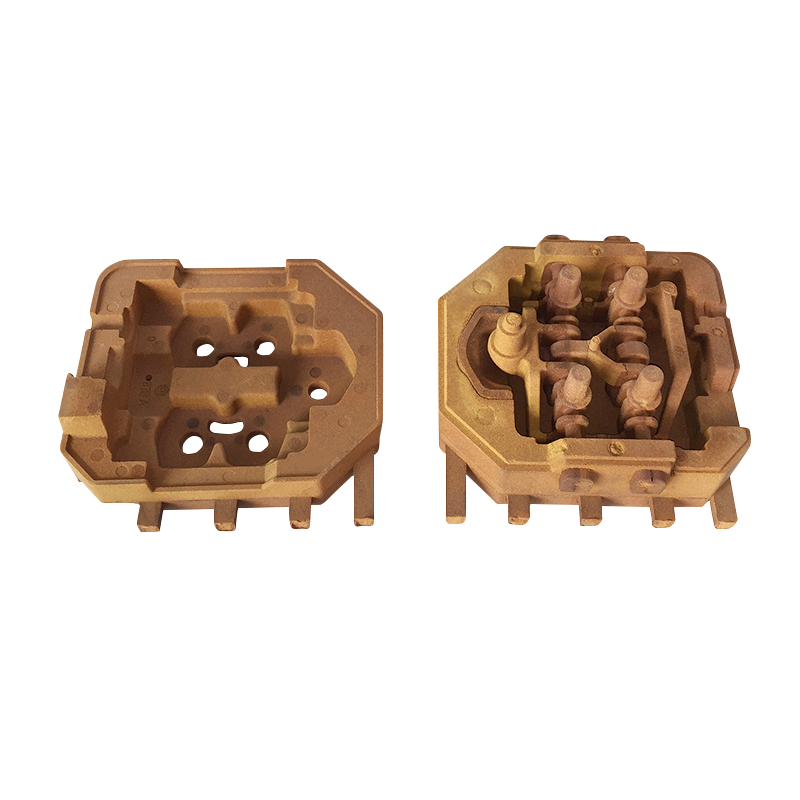

Präzision und Stabilität

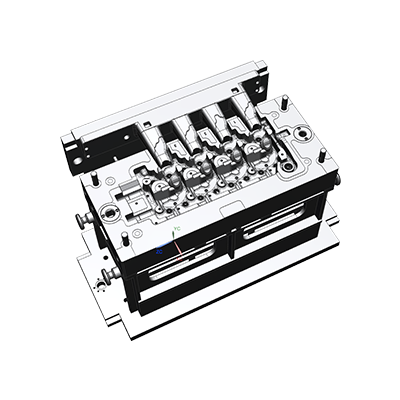

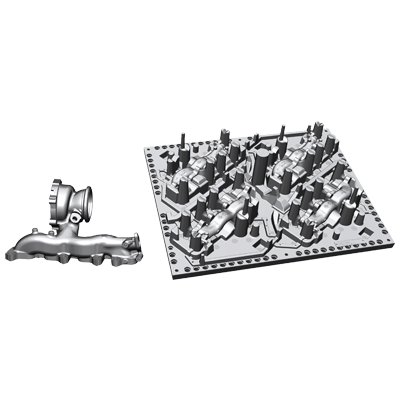

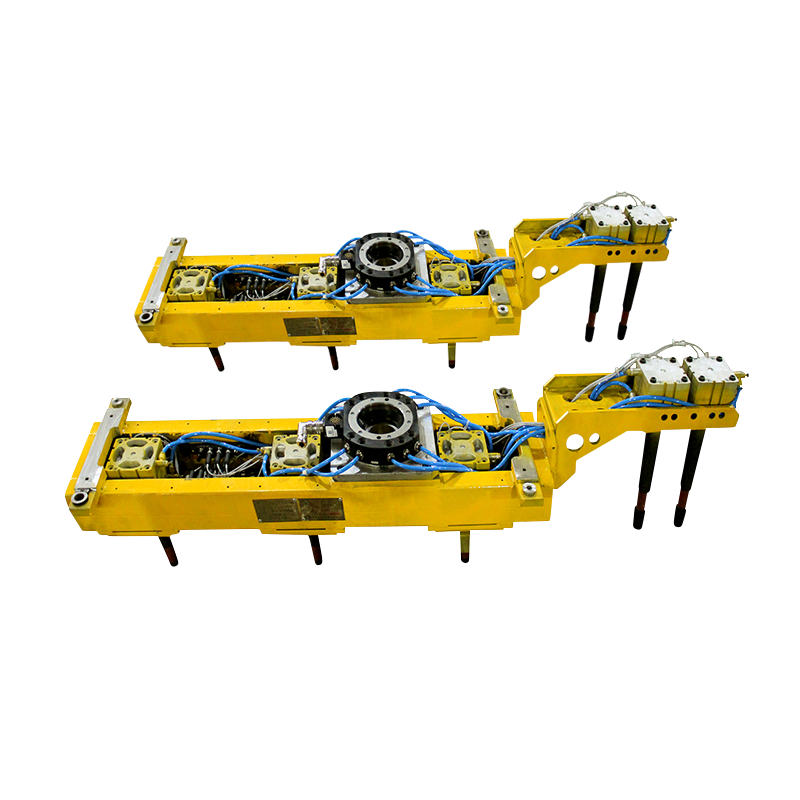

Die Struktur des Zylinderblocks ist komplex und umfasst mehrere Zylinderlöcher, Wasser- und Ölkanäle usw. Diese Strukturen stellen strenge Anforderungen an die Präzision der Form. Während des Herstellungsprozesses muss die Form einer strengen Bearbeitung und Prüfung unterzogen werden, um die Genauigkeit ihrer Größe und Form sicherzustellen. Gleichzeitig muss die Form während des Gebrauchs ein hohes Maß an Stabilität beibehalten, um Gussfehler durch Verformung oder Verschleiß zu vermeiden. Hochpräzise Formen können nicht nur die Gusseffizienz verbessern, sondern auch sicherstellen, dass die Leistung des Zylinderblocks den Konstruktionsanforderungen entspricht.

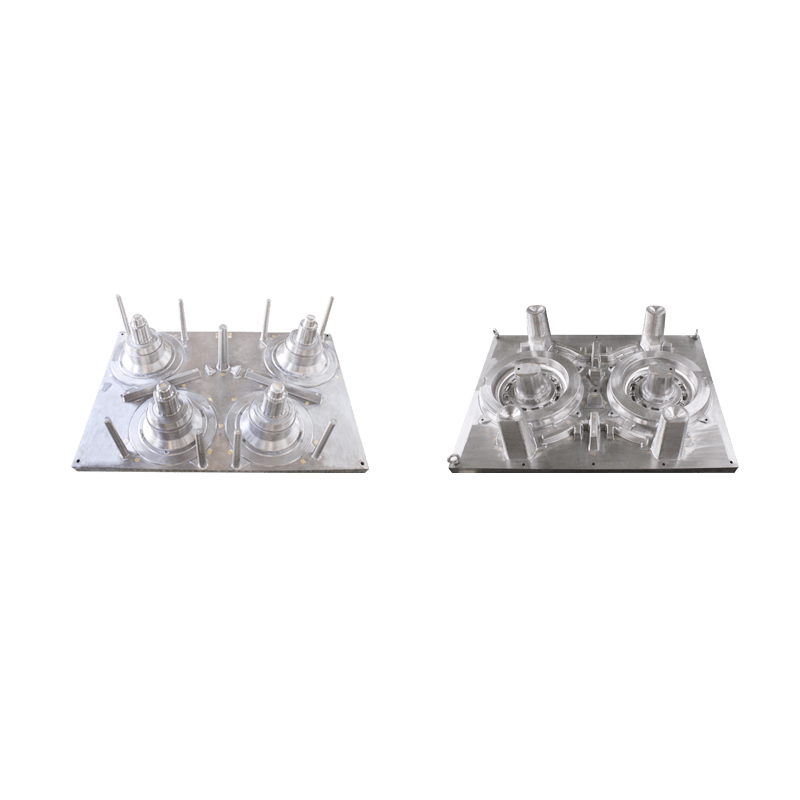

Fähigkeit zur Anpassung an verschiedene Materialien

Der Zylinderblock besteht im Allgemeinen aus Materialien wie Gusseisen oder einer Aluminiumlegierung. Unterschiedliche Materialien stellen unterschiedliche Leistungsanforderungen an die Form. Beispielsweise erfordert ein Zylinderblock aus Gusseisen eine hohe Härte und Verschleißfestigkeit der Form, um der hohen Aufprallkraft während des Gussprozesses standzuhalten. Bei einem Zylinderblock aus Aluminiumlegierung muss die Form dagegen eine gute Wärmeleitfähigkeit und einen niedrigen Wärmeausdehnungskoeffizienten aufweisen, um einen reibungslosen Ablauf des Gussprozesses zu gewährleisten. Daher ist es bei der Gestaltung der Form notwendig, die Eigenschaften verschiedener Materialien vollständig zu berücksichtigen, um sicherzustellen, dass der gegossene Zylinderblock die beste Leistung aufweist.

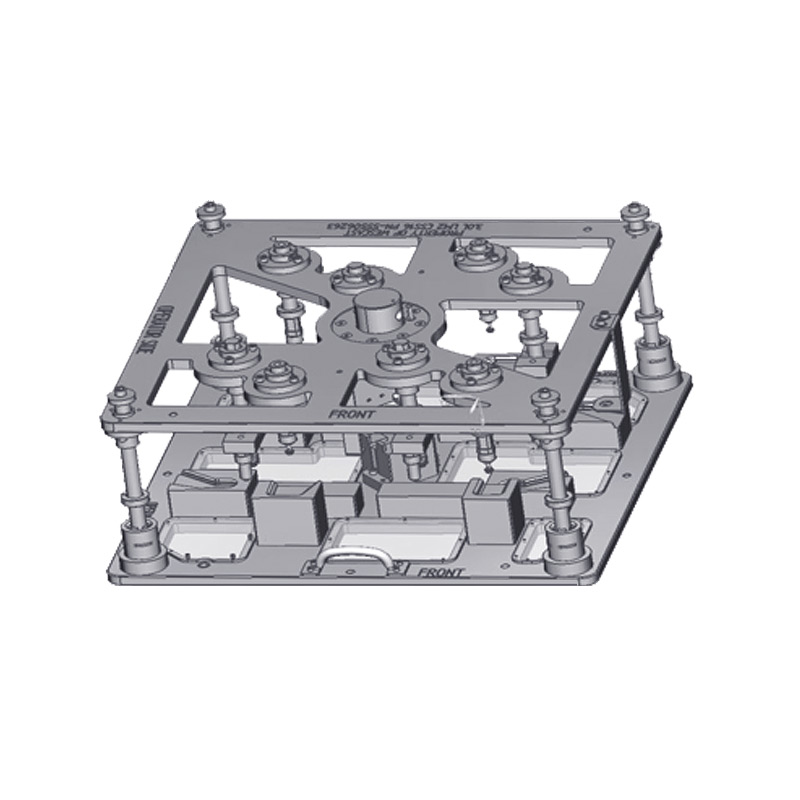

Auswahl von Materialien und Herstellungsverfahren

Um die oben genannten Festigkeits- und Leistungsanforderungen zu erfüllen, werden für Zylinderblockformen üblicherweise hochfeste, hochverschleißfeste und hochtemperaturbeständige Materialien wie legierter Stahl und Hartmetall verwendet. Darüber hinaus ist auch der Herstellungsprozess der Form entscheidend, einschließlich Präzisionsbearbeitung, Wärmebehandlung und Oberflächenbehandlung. Diese Prozesse können sicherstellen, dass die Form während des Gebrauchs eine hervorragende Präzision und Leistung aufweist, wodurch die Produktionseffizienz und Produktqualität des Zylinderblocks effektiv verbessert werden.

Pусский

Pусский Spanisch

Spanisch