Die Auswahl der Fertigungsmaterialien für Motorformen ist ein komplexer und kritischer Entscheidungsprozess, der sich direkt auf die Haltbarkeit, Leistung und Herstellungskosten der Form auswirkt. In diesem Berufsfeld erfordert die Materialauswahl eine umfassende Berücksichtigung mehrerer Faktoren, darunter Umgebungsbedingungen, Arbeitsanforderungen, Herstellungsprozesse usw.

metallisches Material:

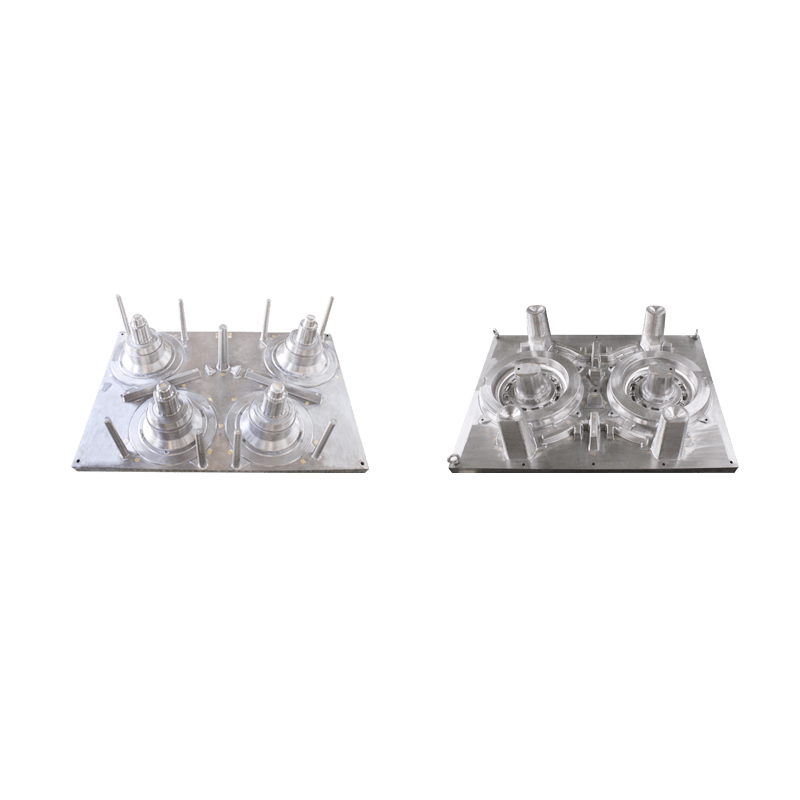

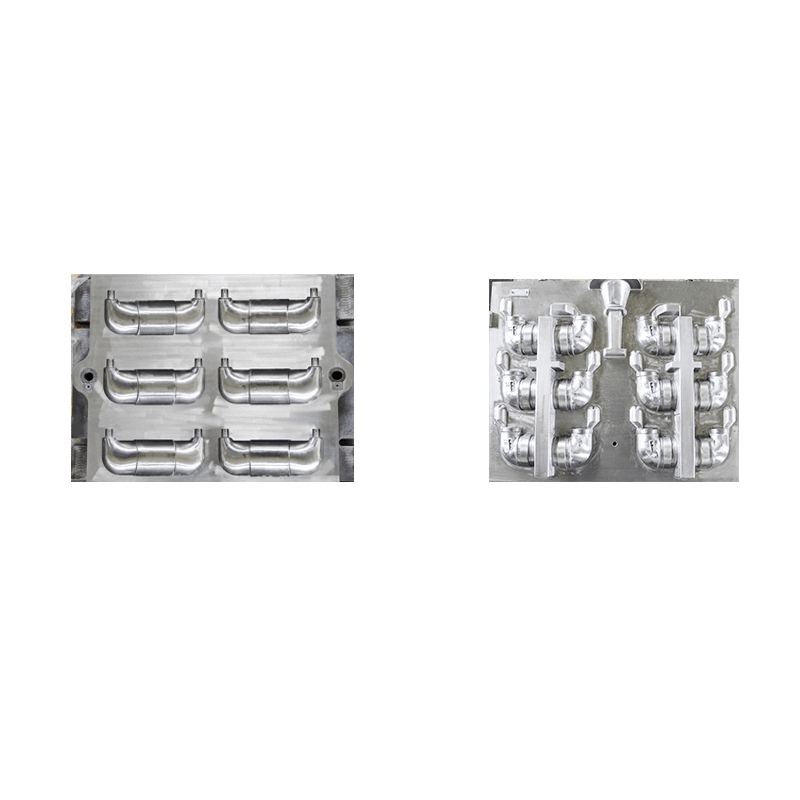

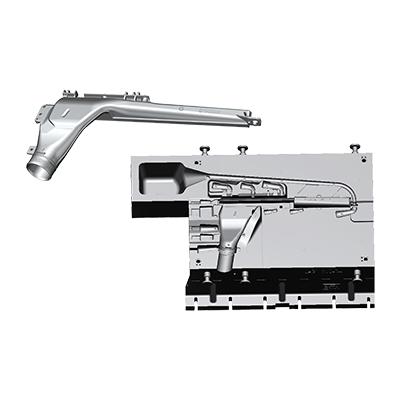

Aluminiumlegierung: Aluminiumlegierungen werden aufgrund ihrer guten Verarbeitbarkeit, Wärmeleitfähigkeit und Korrosionsbeständigkeit häufig bei der Herstellung leichter Motorformen verwendet. Formen aus Aluminiumlegierungen haben ein geringes Gewicht und verursachen einen geringeren Verschleiß an Verarbeitungswerkzeugen und -geräten, sodass sie für Szenarien geeignet sind, die eine hohe Präzision und eine Produktion mit kurzen Produktionszyklen erfordern.

Schnellarbeitsstahl: Schnellarbeitsstahl ist ein Werkzeugstahl, der für Hochtemperatur- und Hochdruckumgebungen geeignet ist. Es verfügt über eine hervorragende Härte und Verschleißfestigkeit. Schnellarbeitsstahlformen werden häufig für Teile verwendet, die höhere Schnitt- und Verschleißanforderungen erfordern, wie etwa die Schneidwerkzeuge und Schneidkanten von Formen.

Sonderlegierung:

Titanlegierung: Titanlegierungen werden aufgrund ihrer hohen Festigkeit, geringen Dichte und guten Korrosionsbeständigkeit häufig in Formen für Luft- und Raumfahrtmotoren verwendet. Aufgrund der hohen Kosten und der schwierigen Bearbeitbarkeit erfordert die Auswahl von Titanlegierungen jedoch häufig einen Kompromiss zwischen Leistung und Kosten.

Legierung auf Nickelbasis: Legierungen auf Nickelbasis weisen eine ausgezeichnete Oxidations- und Korrosionsbeständigkeit bei hohen Temperaturen auf und werden daher häufig in Arbeitsumgebungen von Motoren mit hohen Temperaturen und hohem Druck eingesetzt. Der Herstellungsprozess von Nickelbasislegierungen ist relativ komplex, ihre Eigenschaften können jedoch unter teilweise extremen Bedingungen voll ausgeschöpft werden.

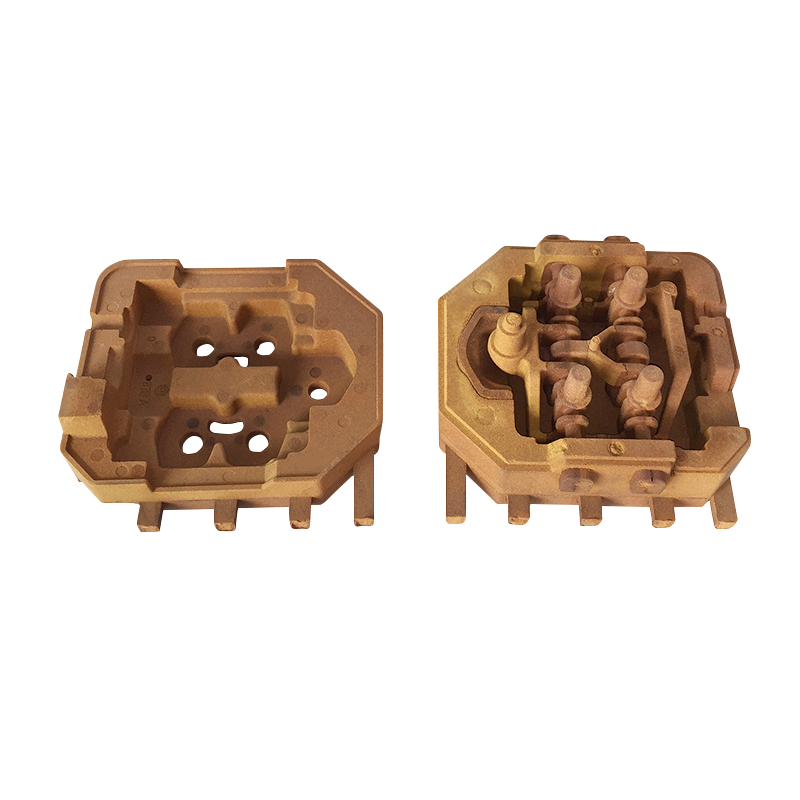

Keramikmaterial:

Aluminiumoxidkeramik: Aluminiumoxidkeramik wird aufgrund ihrer hohen Härte, hohen Verschleißfestigkeit und hervorragenden Hochtemperaturbeständigkeit zur Herstellung von Hochleistungs-Motorteilen wie Kolbenringen und Zylinderlaufbuchsen verwendet. Allerdings sind keramische Werkstoffe relativ schwer zu verarbeiten und haben relativ hohe Herstellungskosten, weshalb sie meist in High-End-Motoren eingesetzt werden.

Kunststoffe und Verbundwerkstoffe:

Technische Kunststoffe: Hochfeste technische Kunststoffe wie Polyimid (PI) und Polytetrafluorethylen (PTFE) werden häufig zur Herstellung einiger verschleißfester und korrosionsbeständiger kleiner Motorteile wie Dichtringe und Lagerhülsen verwendet. Diese Kunststoffe verfügen über eine gute chemische Beständigkeit und selbstschmierende Eigenschaften.

Verbundwerkstoffe: Kohlefaser-Verbundwerkstoffe werden aufgrund ihres hervorragenden Festigkeits-Gewichts-Verhältnisses und ihrer Steifigkeit nach und nach bei der Herstellung von Motorformen eingesetzt. Kohlefaserverbundwerkstoffe werden häufig zur Herstellung von Teilen mit Anforderungen an geringes Gewicht und hohe Festigkeit verwendet, beispielsweise Motorgehäuse und bestimmte Strukturteile.

Zu berücksichtigende Faktoren:

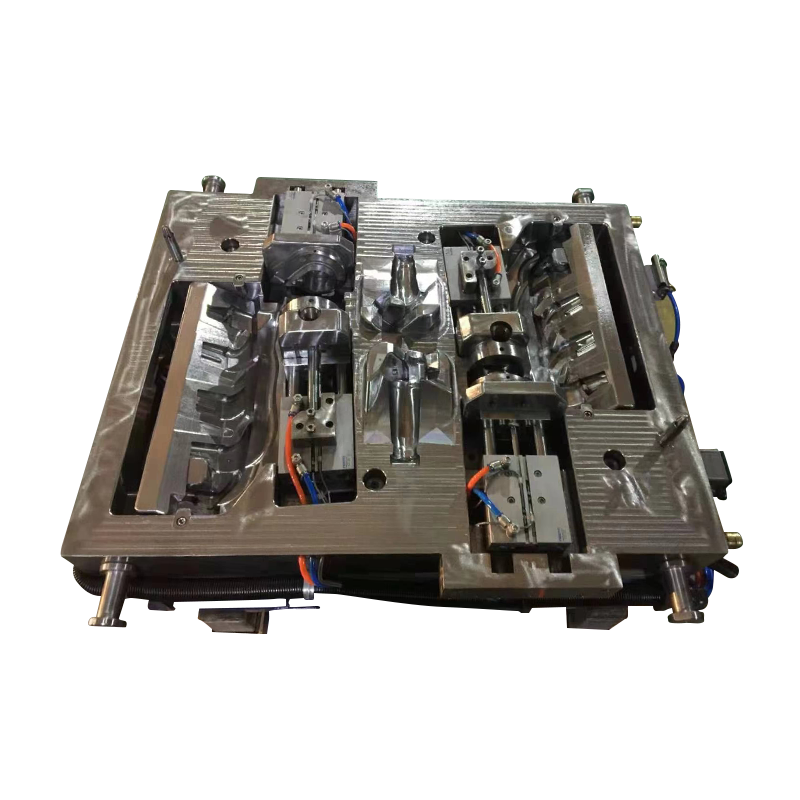

Temperatur und Druck: Die hohen Temperaturen und Drücke in der Arbeitsumgebung des Motors erfordern eine hervorragende Hitze- und Druckbeständigkeit der Formmaterialien, um sicherzustellen, dass die Form unter extremen Bedingungen nicht versagt.

Verschleiß und Korrosion: Im Inneren des Motors gibt es verschiedene Verschleiß- und Korrosionsfaktoren. Daher muss das Formmaterial eine gute Verschleiß- und Korrosionsbeständigkeit aufweisen, um die Lebensdauer der Form zu verlängern.

Verarbeitungsleistung: Die Verarbeitungsleistung des Materials steht in direktem Zusammenhang mit den Herstellungskosten und der Verarbeitungsschwierigkeit der Form. Daher ist es notwendig, Materialien auszuwählen, die sich leicht verarbeiten lassen, aber dennoch die Leistungsanforderungen erfüllen.

Pусский

Pусский Spanisch

Spanisch