In der Automobilindustrie, Abgasrohrformen Spielen Sie eine unverzichtbare Rolle bei der Verbesserung der Fahrzeugleistung, des Umweltschutzes und der Abgrenzung. Jedes Link in seinem Design und seiner Herstellung wirkt sich direkt auf die Qualität und Leistung des Endprodukts aus.

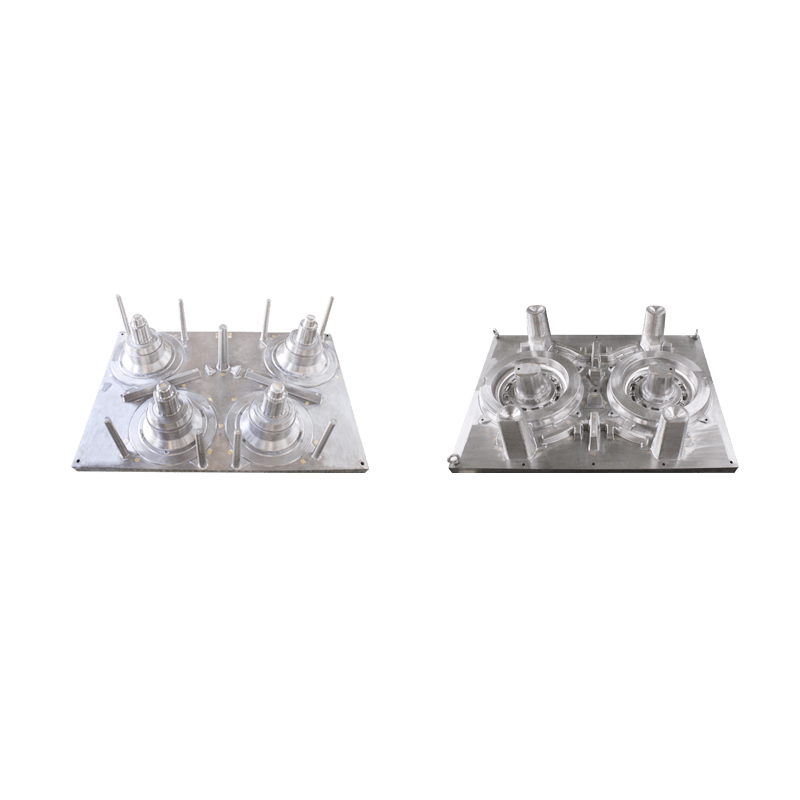

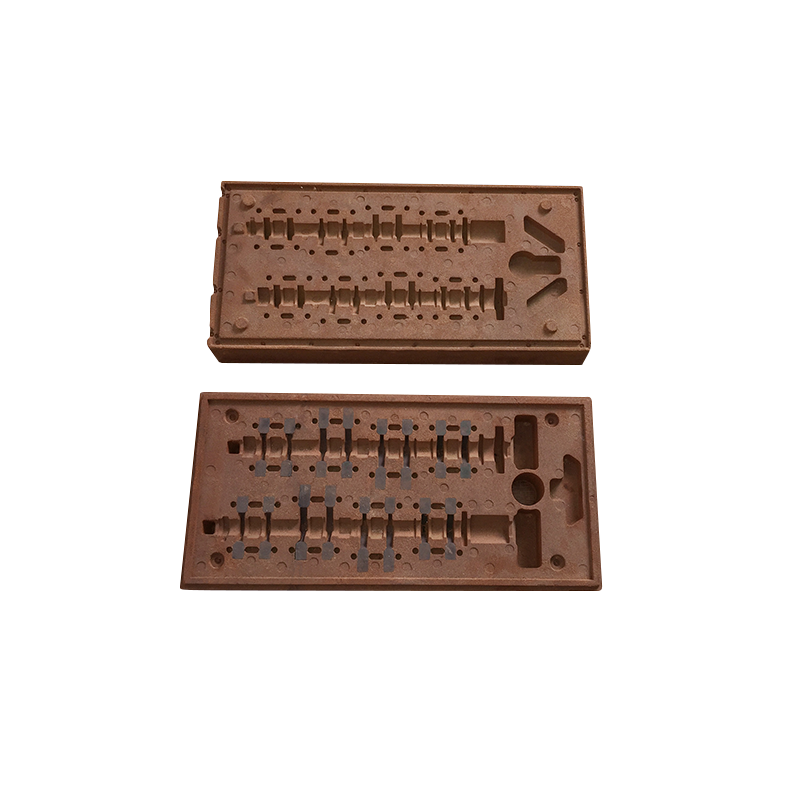

In Bezug auf die Materialauswahl müssen Abgasrohrformen hochfeste, hochhitzebeständige und korrosionsbeständige Materialien verwenden, um Stabilität und Haltbarkeit in extremen Arbeitsumgebungen sicherzustellen. Titanlegierungen und Aluminiumlegierungen sind die bevorzugten Materialien für die Schimmelpilzherstellung aufgrund ihres leichten Gewichts, ihrer hohen Festigkeit und ihrer hervorragenden Wärmefestigkeit. Diese Materialien können nicht nur den vom Motor erzeugten hohen Temperatur und hohen Druck standhalten, sondern auch das Risiko einer thermischen Verformung der Form während des Gebrauchs erheblich verringern, um die dimensionale Genauigkeit und Formstabilität des Abgasrohrs zu gewährleisten. Darüber hinaus kann die Verwendung von korrosionsbeständigen Materialien wie Edelstahl nicht nur die Lebensdauer der Form verlängern, sondern auch die durch Korrosion verursachte Abnahme der Abgrenzung effektiv verhindern.

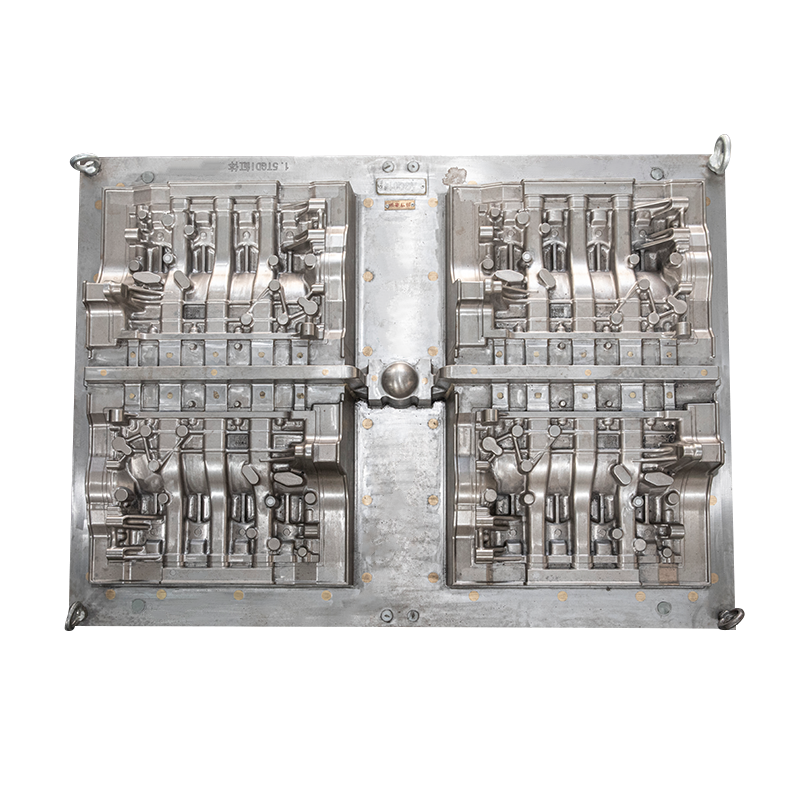

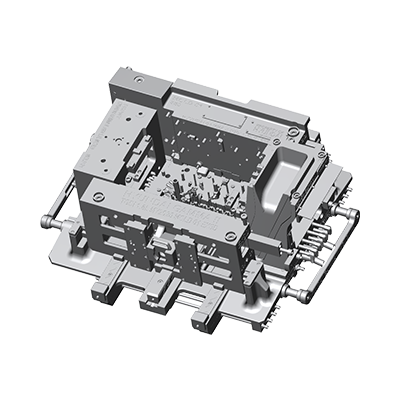

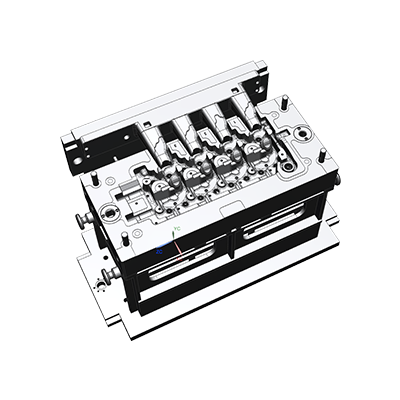

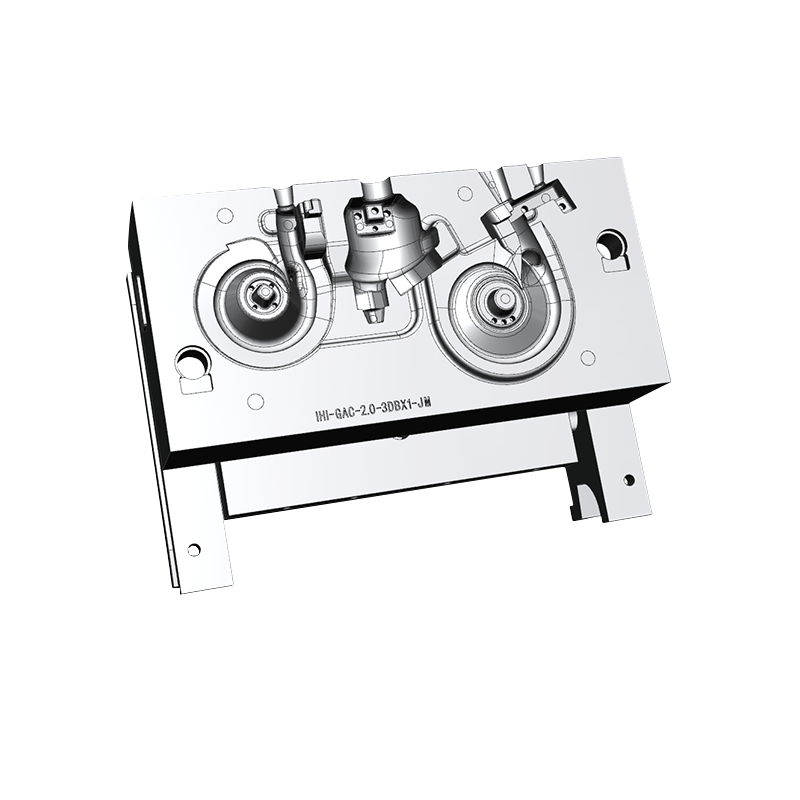

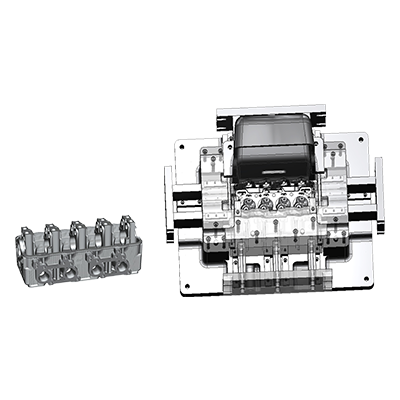

In Bezug auf das Schimmeldesign ist die Optimierung der Form und Größe des Rohrs der Schlüssel zur Verbesserung der Abgrenzungseffizienz. Designer müssen die dynamischen Eigenschaften des Gasflusss tiefgreifend analysieren, Computersimulation und experimentelle Überprüfung verwenden und das beste Rohrdesignschema bestimmen. Beispielsweise kann die Verwendung eines progressiv expandierenden Rohrdesigns den Abgaswiderstand effektiv reduzieren und die Durchflussgeschwindigkeit von Abgas erhöhen. Angemessene Rohrkrümmung und Länge können dazu beitragen, Wirbelströme und Rückflüsse zu vermeiden, wodurch ein glattes Abgasentladung gewährleistet wird. Gleichzeitig muss das Schimmelpilzdesign auch die Übereinstimmung mit dem Motor berücksichtigen, die enge Verbindung zwischen dem Auspuffrohr und dem Motorabgasanschluss senken, die Luftlecks weiter reduzieren und die allgemeine Abspannungswirkungsgrad verbessern.

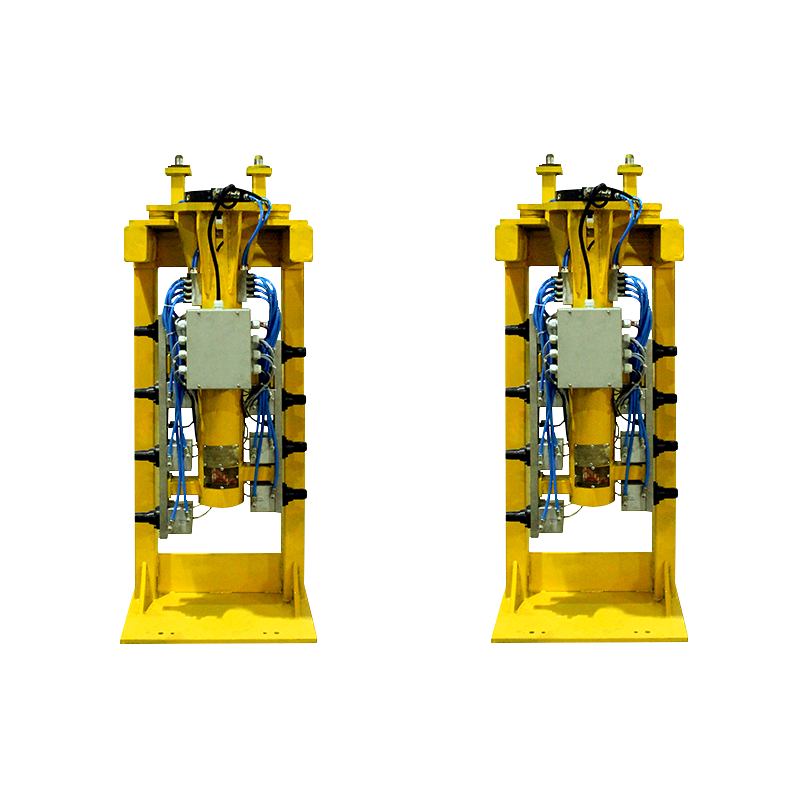

Die Optimierung des Herstellungsprozesses ist ein wichtiger Bestandteil der Abgasteffizienz der Abgasrohrform. Die Verwendung fortschrittlicher Guss-, Schmiedens- oder Schweißverfahren kann eine hochpräzise Herstellung und eine effiziente Produktion der Form gewährleisten. Zum Beispiel kann der Präzisionsgussprozess Abgasrohrformen mit komplexen Formen und präzisen Abmessungen erzeugen, während die Laserschweißtechnologie den nahtlosen Anschluss der Form erreichen und die Gesamtfestigkeit und die Versiegelungsleistung verbessert. Im Herstellungsprozess ist die strenge Kontrolle der Wärmebehandlung und Oberflächenbehandlungsprozesse der Schlüssel, um die dimensionale Stabilität und Korrosionsbeständigkeit der Form zu gewährleisten.

In Bezug auf die Nachoptimierung sind die regelmäßige Wartung und Pflege von Schimmelpilzmessungen erforderlich, um die Abgrenzungseffizienz zu verbessern. Die Wartungsarbeiten umfassen die Reinigung der Öl- und Kohlenstoffablagerungen auf der Schimmelpilzfläche, der Überprüfung des Verschleißes der Form und der Reparatur oder Ersetzen rechtzeitig. Darüber hinaus können rechtzeitige Einstellungen und Optimierungen am Abgasrohr entsprechend der tatsächlichen Verwendung des Fahrzeugs vorgenommen werden, z.

Pусский

Pусский Spanisch

Spanisch