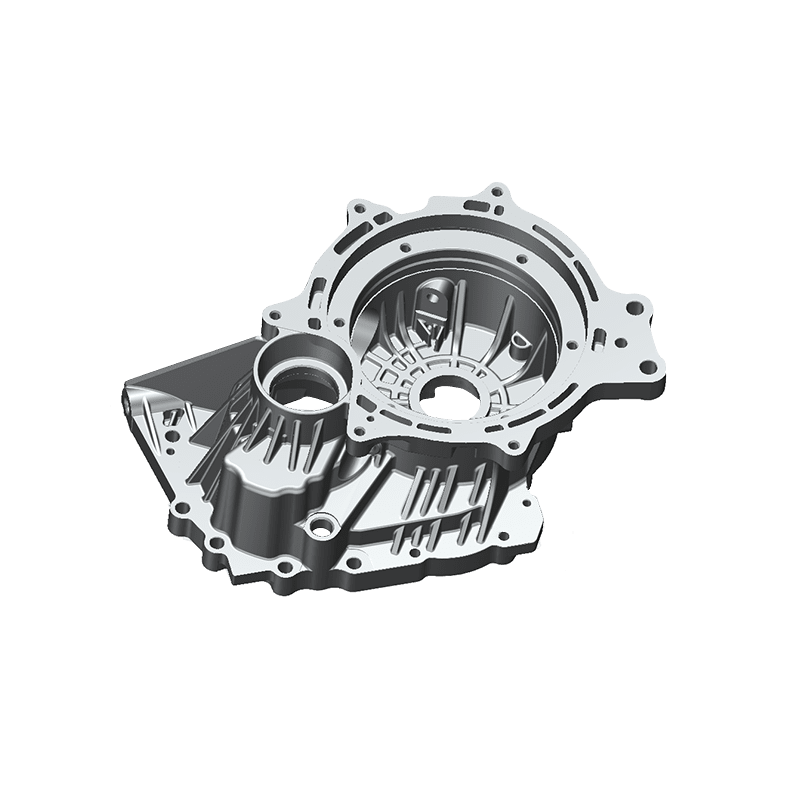

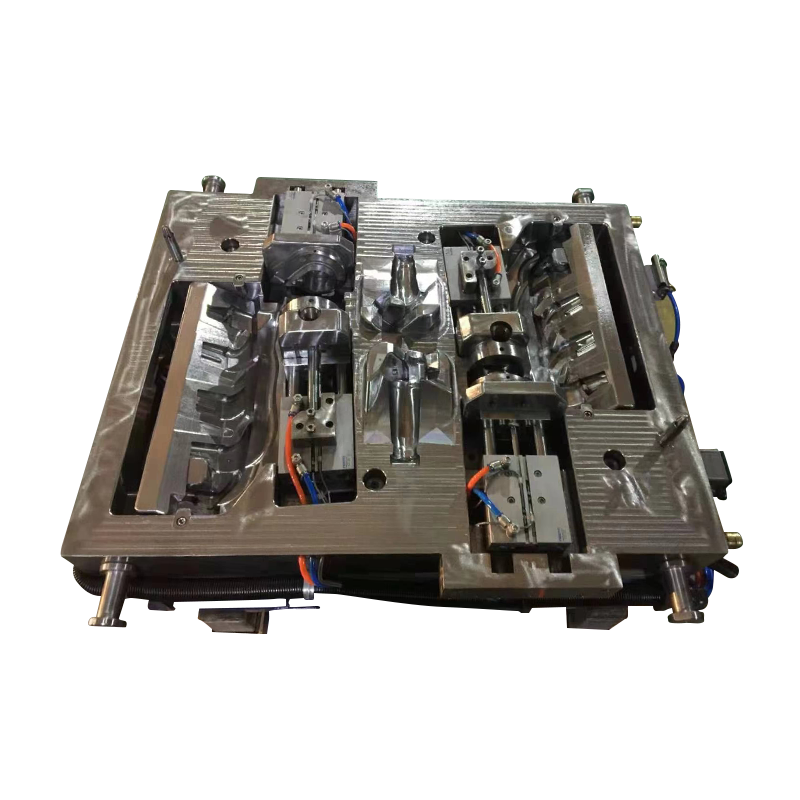

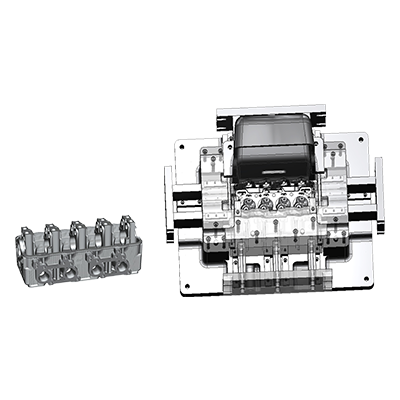

Das strukturelle Design von Automobilformen ist ein komplexer und kritischer Prozess, und seine Hauptaufgabe besteht darin, das Layout von Zeichnungen genau zu bewältigen. Zeichnungen sind nicht nur die Grundlage für das Design und die Herstellung von Schimmelpilzen, sondern auch eine Brücke für eine effiziente Kommunikation und Zusammenarbeit zwischen Designern und Ingenieuren. Ein angemessenes Layout von Zeichnungen kann daher die verschiedenen Komponenten der Form deutlich darstellen und die genaue Kommunikation der Konstruktionsabsicht sicherstellen. Die Zeichnungen sollten die obere Formebene, die untere Schimmelpilzebene, die Abschnittsansicht und die detaillierten Teilzeichnungen enthalten und die Namen und die Schnittposition jeder Ansicht deutlich angeben. Darüber hinaus sind Prozessflussdiagramme, Rauheitsanforderungen, Überblick über Symbole und Bedeutungen und Überblick über die technischen Anforderungen erforderlich, um den reibungslosen Fortschritt verschiedener Vorgänge im Formprozess der Form zu gewährleisten.

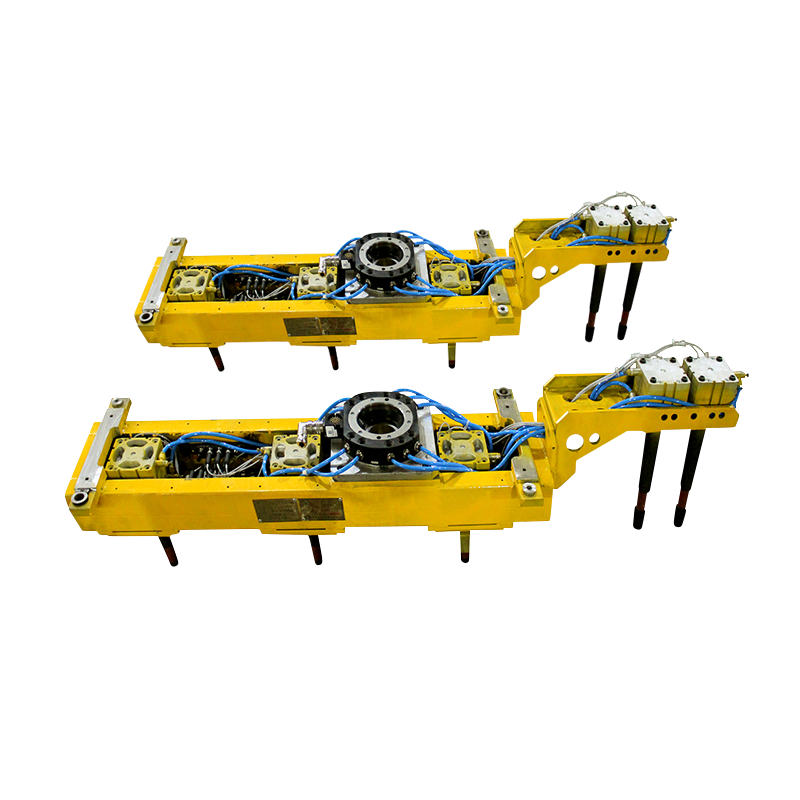

In der Form des Formstrukturs sind auch Federweg -Diagramme und Arbeitswegdiagramme von Seitenstempel und Seitenformformen unverzichtbare Komponenten. Für Formen mit Federn muss ein detailliertes Feder -Reise -Diagramm zur Verfügung gestellt werden, das die Vorspannung und die tatsächliche Arbeitsreise der Feder markiert und zwischen den oberen und unteren Formen eindeutig unterscheidet. Das Arbeitswegdiagramm des Seitungsstempers und der Formforming -Form sollte die Form des Formführer, die Arbeitsreise der Feder und die Arbeitsreise des Keils abdecken, um sicherzustellen, dass die Form die Aufgabe während des Formprozesses reibungslos und ordentlich erfüllt.

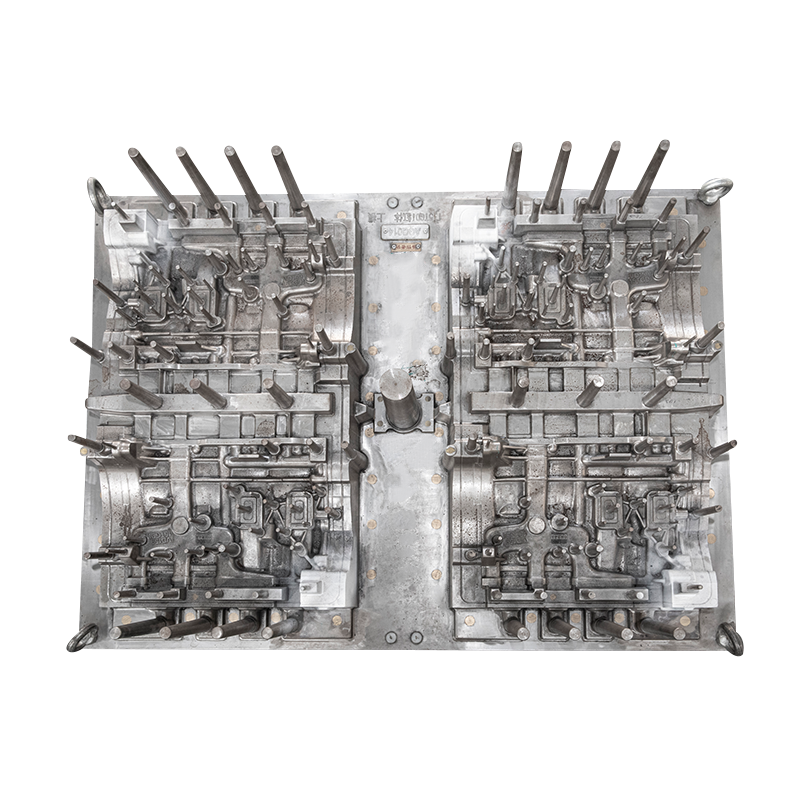

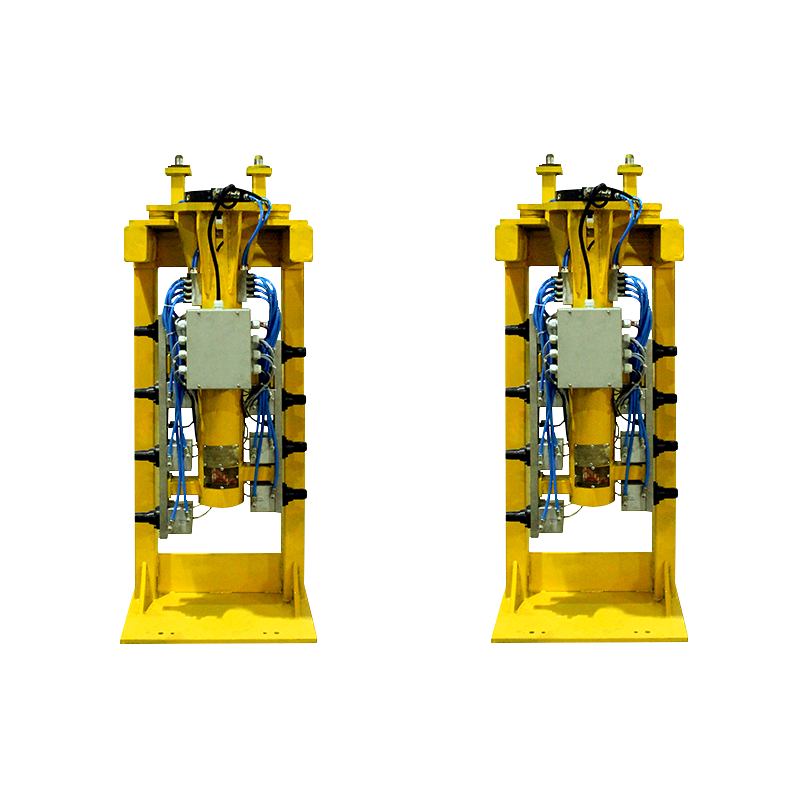

Bei der Gestaltung der geschlossenen Höhe der Form müssen die maximalen und minimalen Schimmelpilzhöhen der Stempelmaschinen vollständig berücksichtigt werden, und die entsprechenden Ränder müssen im Design reserviert werden. Gleichzeitig ist das Design der Führungsstruktur ein wichtiger Bestandteil der Formgestaltung. Die oberen und unteren Formen werden normalerweise von implantierten Führungsstiften und Führungshülsen geführt. Für kleine und mittelgroße Formen werden normalerweise zwei Sätze von Führungsstiften und Führungshäulen konfiguriert, während große Formen mit vier Sätzen von Führungsstiften und Führungärmen ausgestattet werden müssen, um die Leitgenauigkeit und Stabilität der Form zu gewährleisten.

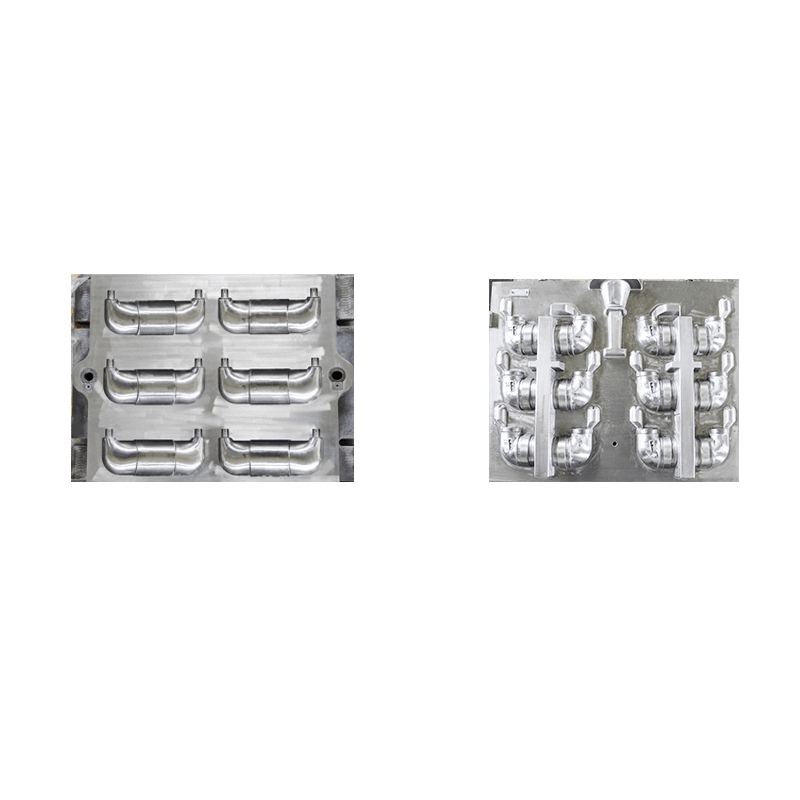

Das Material und die Dicke der Formbasis (obere und untere Vorlagen) der Form sind auch Faktoren, die im Design berücksichtigt werden müssen. Das Schimmelpilzmaterial besteht im Allgemeinen aus hochwertigem Stahl wie 45# oder Q235, und ihre Dicke muss bestimmte Standards entsprechen, um die Festigkeit und Steifigkeit der Form zu gewährleisten. In Bezug auf die Positionierung und das Auspflanzen von Design können schwimmende Stifte oder feste Stopper zur Positionierung verwendet werden. Zur Bildung von Formen wird die Lochpositionierung bevorzugt, und die Konturpositionierung oder Profilpositionierung kann auch verwendet werden, um die spezifischen Anforderungen zu erfüllen.

Bei der Abfallhandhabung der Form sollte sichergestellt werden, dass der Abfall reibungslos abgelassen werden kann, und es wird bevorzugt, ihn in das Leckloch in der Mitte des Werkzeugmaschinens einzuführen, um die Auswirkungen des Abfalls auf die Form und die Produktionsumgebung zu verringern. Darüber hinaus muss das Schimmelpackdesign auch die Größe des Presseblachs des Kunden vollständig berücksichtigen, um sicherzustellen, dass die äußeren Abmessungen des Griffs damit übereinstimmen, um eine präzise Übereinstimmung zu erreichen.

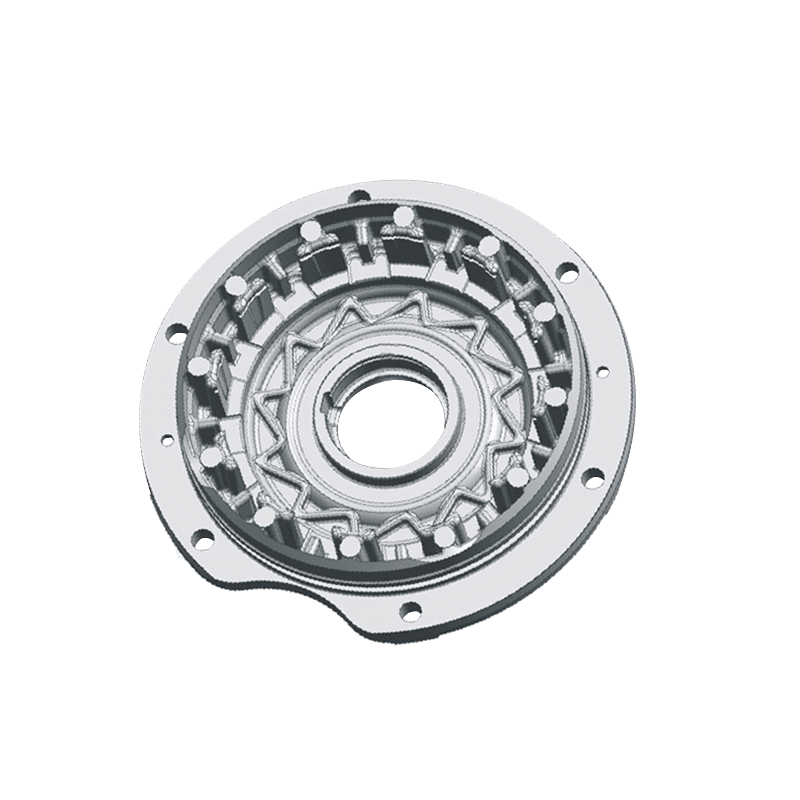

Das strukturelle Design der Automobilform muss auch auf die Einstellung der Lücke zwischen dem Stanzen und dem Würfel achten. Diese Lücke wirkt sich nicht nur direkt auf die Qualität der geschlagenen Teile aus, sondern auch die Lebensdauer der Form. Daher ist es im Formentwurf erforderlich, die Größe des Stanz- und Würfelspalts vernünftig zu bestimmen, basierend auf der Materialdicke, dem Material und der tatsächlichen Produktionsanforderungen, und die Genauigkeit und Stabilität der Lücke durch eine Reihe von Prozessmaßnahmen sicherzustellen.

Pусский

Pусский Spanisch

Spanisch