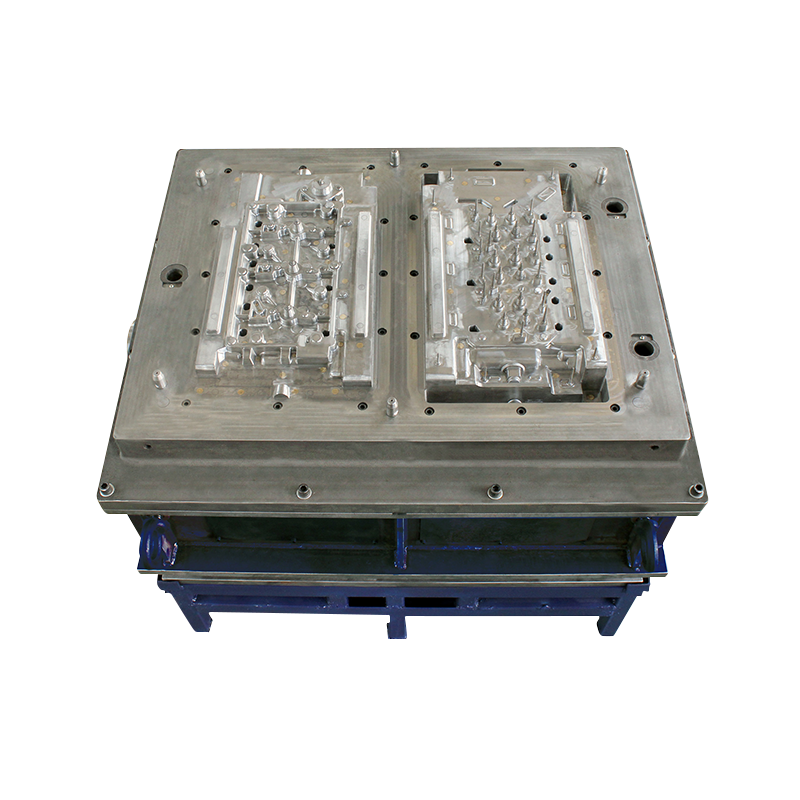

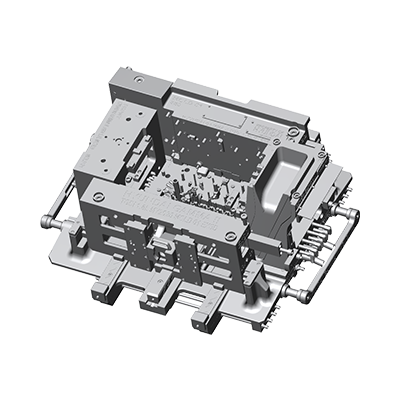

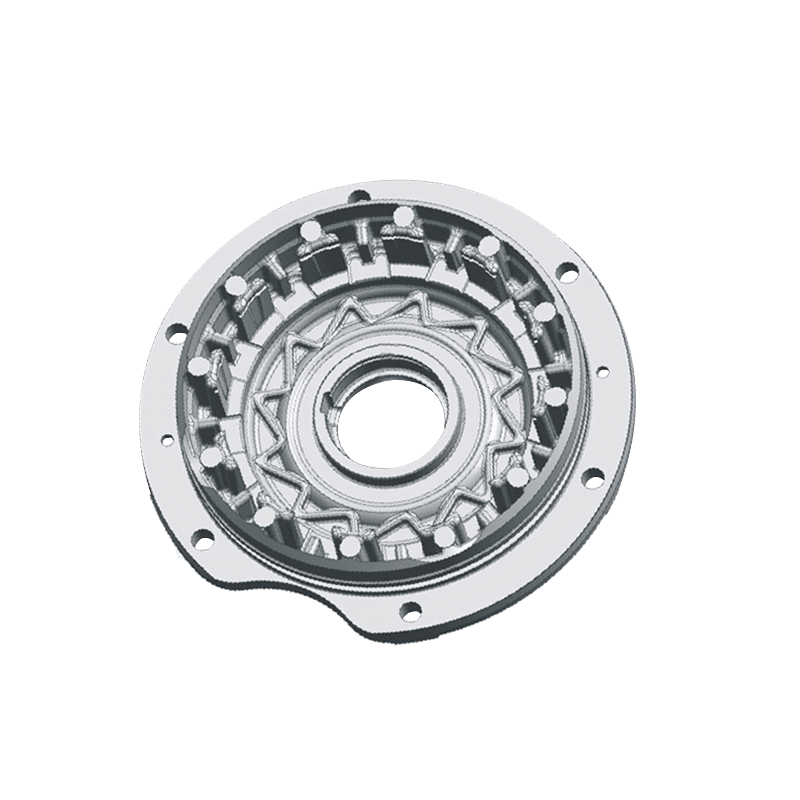

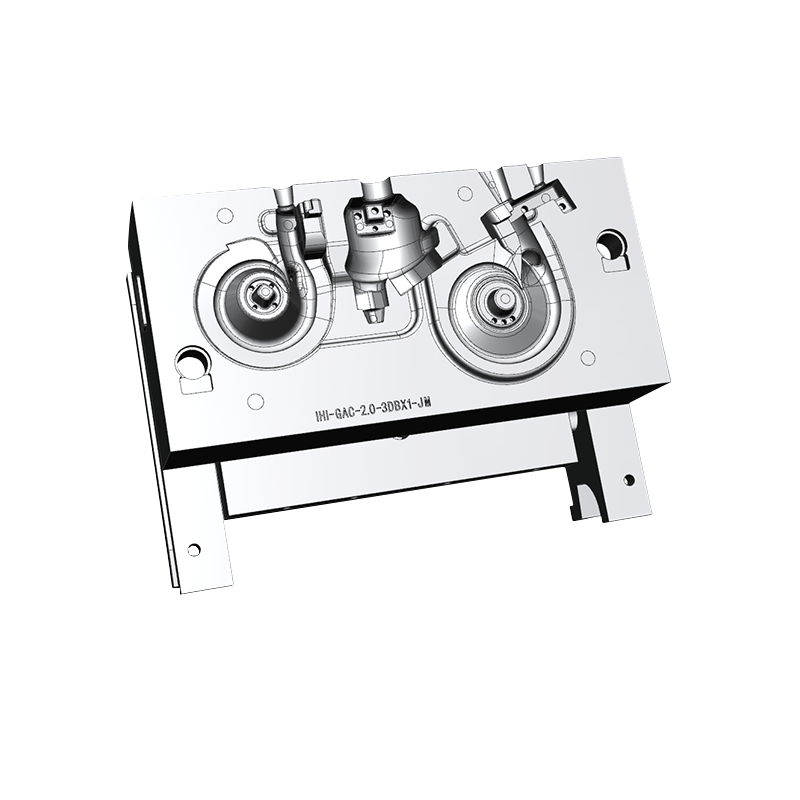

Die Schneidbearbeitung ist einer der entscheidenden Schritte in Motorform Herstellung, die sich direkt auf die Genauigkeit, Oberflächenqualität und Endleistung der Form auswirkt. Der Prozess umfasst Vorgänge wie Fräsen, Drehen und Bohren, die häufig auf CNC-Maschinen automatisiert werden.

Mahlprozess:

Auswahl des Fräswerkzeugs: Fräsen ist eine Bearbeitungsmethode, bei der mit einem rotierenden Werkzeug Material Schicht für Schicht abgetragen wird, um die gewünschte Form zu erhalten. Beim Fräsprozess von Engine Mould ist die Werkzeugauswahl von entscheidender Bedeutung. Zu den gängigen Fräswerkzeugen gehören Flachbodenfräser, Kugelfräser, Schaftfräser usw. Wählen Sie den passenden Fräser entsprechend den unterschiedlichen geometrischen Formen und Oberflächenanforderungen.

Werkzeugbahnplanung: Die vom CAM-System generierte Bahnplanung bestimmt die Bewegungsbahn des Fräswerkzeugs auf der Werkstückoberfläche. Dazu gehört die Bestimmung von Parametern wie Schnitttiefe, Vorschubgeschwindigkeit und Schnittgeschwindigkeit. Die Rationalität der Bahnplanung steht in direktem Zusammenhang mit der Oberflächenqualität und Formgenauigkeit der endgültigen Form.

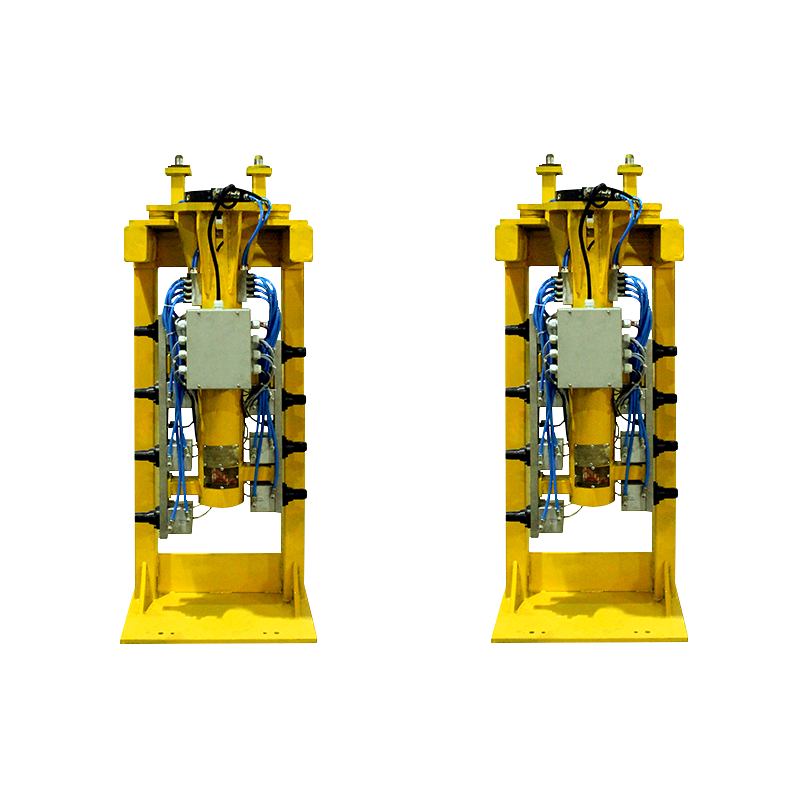

Betrieb einer CNC-Fräsmaschine: Das Fräsen von Motorformen wird normalerweise mithilfe einer CNC-Fräsmaschine automatisiert. Das CNC-System steuert die Bewegung des Werkzeugs entsprechend der vorgegebenen Bahnplanung, um eine hochpräzise Bearbeitung zu erreichen. Bediener überwachen den Bearbeitungsprozess, passen Parameter an und sorgen für einen reibungslosen Fräsvorgang.

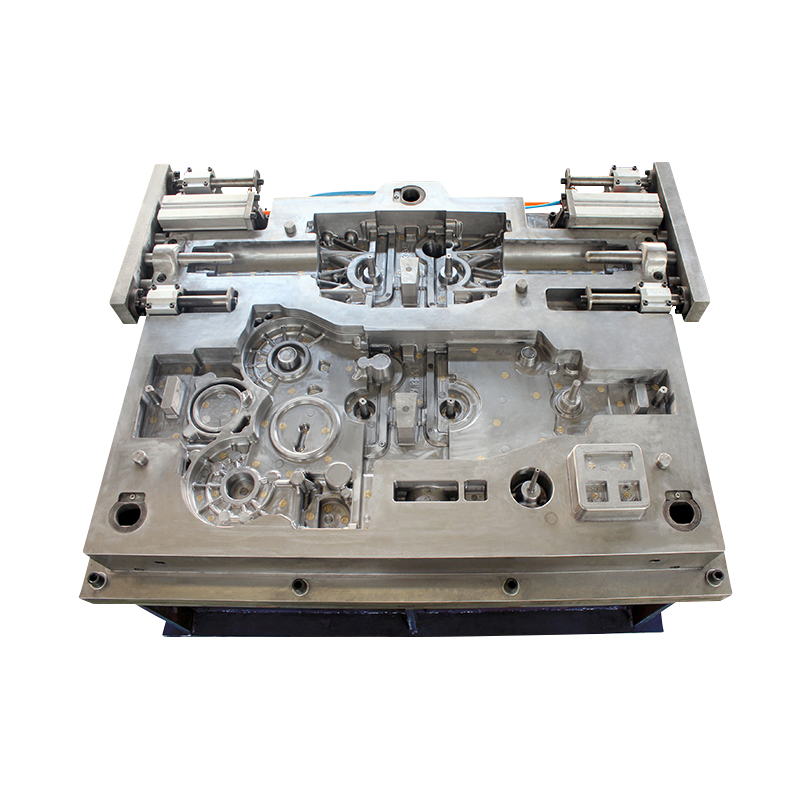

Drehen:

Auswahl des Drehwerkzeugs: Drehen ist eine Bearbeitungsmethode, bei der Material entfernt wird, indem das Werkzeug entlang der Achse des Werkstücks gedreht wird, um eine Außenkontur oder ein Innenloch zu formen. Beim Drehprozess von Engine Mould hängt die Wahl des Drehwerkzeugs von der gewünschten Schnittform und Oberflächenbeschaffenheit ab. Zu den gängigen Drehwerkzeugen gehören Außenrundfräser, Innenrundfräser, Gewindeschneider usw.

Anpassung der Schnittparameter: Ähnlich wie beim Fräsen müssen beim Drehen Parameter wie Schnitttiefe, Vorschubgeschwindigkeit und Schnittgeschwindigkeit angepasst werden. Durch eine sinnvolle Einstellung dieser Parameter können die Spanabfuhr und die Oberflächenqualität beim Drehen sichergestellt werden.

CNC-Drehmaschinenbetrieb: Die CNC-Drehmaschine ist die wichtigste Ausrüstung für die Drehbearbeitung von Motorformen. Durch die CNC-Programmierung kann der Bediener die Bewegung des Werkzeugs in verschiedene axiale Richtungen steuern, um eine präzise Bearbeitung des Werkstücks zu erreichen. Der Automatisierungsgrad in der Drehbearbeitung verbessert die Produktionseffizienz und Bearbeitungsgenauigkeit.

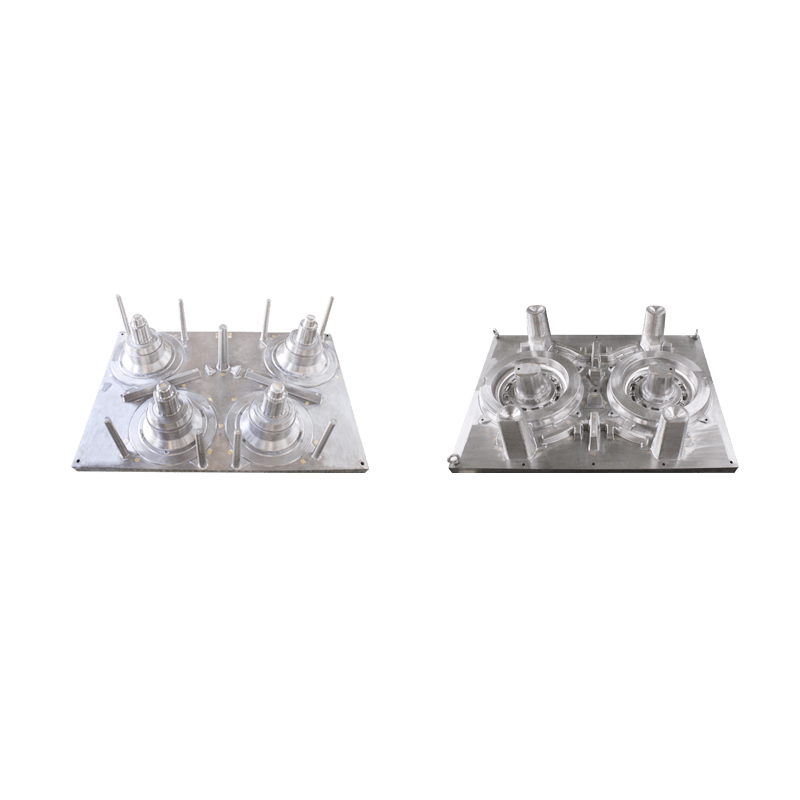

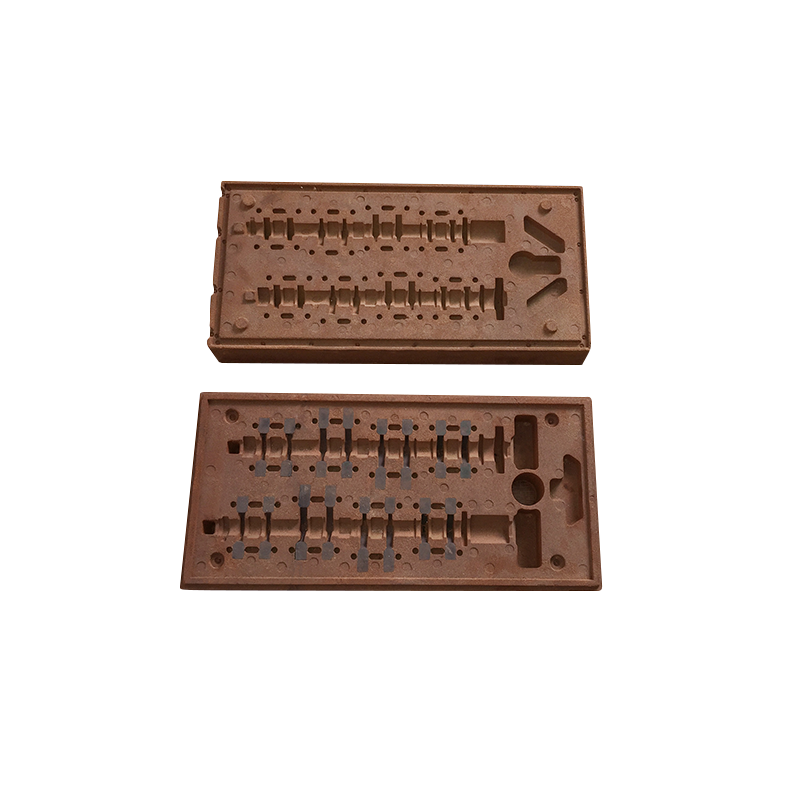

Bohrvorgang:

Auswahl des Bohrwerkzeugs: Durch Bohren werden Löcher in der Motorform geformt, um Montage- und Verbindungsanforderungen gerecht zu werden. Zu den Bohrwerkzeugen gehören in der Regel Bohrer, Bohrfutter usw. Die Auswahl des richtigen Werkzeugs hängt vom Durchmesser, der Tiefe und den Anforderungen an die Oberflächenqualität des Lochs ab.

Einstellung der Bohrparameter: Während des Bohrvorgangs müssen die entsprechende Drehzahl, Vorschubgeschwindigkeit und Schnitttiefe eingestellt werden. Bei der Auswahl dieser Parameter werden Faktoren wie Materialhärte, Werkzeugmaterial und Bohrungsanforderungen berücksichtigt.

Bedienung von CNC-Bohrmaschinen: Ähnlich wie CNC-Fräsmaschinen und CNC-Drehmaschinen ermöglichen CNC-Bohrmaschinen die automatisierte Lochherstellung durch Vorprogrammierung. Die Bediener sind für die Überwachung und Anpassung der Parameter verantwortlich, um die Genauigkeit und Stabilität des Bohrprozesses sicherzustellen.

Pусский

Pусский Spanisch

Spanisch